半導體技術和功能的進步,為工業應用(特別是狀態監控解決方案)感測、量測、解讀、分析資料提供了新的機會。結合基於MEMS技術的新一代感測器與診斷預測應用之先進演算法,擴大了量測各種機器和提高能力的機會,並且能有助於高效率地監控設備,延長正常運作時間,改善製程品質,提升產量。

為了實現這些新能力並獲得狀態監測的益處,新解決方案必須準確、可靠、穩健,以便即時監控能夠擴展到對潛在設備故障的基本檢測之外,提供富有洞察力和可操作的資訊。新一代技術的性能與系統級洞察力相結合,有助於人們更深入地瞭解解決這些挑戰所需的應用和要求。

振動是機器診斷的關鍵要素之一,並且已被可靠地運用於監控各種工業應用中的最關鍵設備。有大量文獻來支援實現高級振動監控解決方案所需的各種診斷和預測能力。但是,關於振動感測器性能參數(如頻寬和雜訊密度)與最終應用故障診斷能力之間關係的文獻則不是很多。本文將介紹工業自動化應用中的主要機器故障類型,並確定與特定故障相關的振動感測器關鍵性能參數。

下面重點介紹幾種常見故障類型及其特性,以便深入瞭解開發狀態監測解決方案時必須考慮的一些關鍵系統要求。所述故障類型包括、但不限於不平衡、未對準、齒輪故障和滾動軸承缺陷。

不平衡

什麼是不平衡,什麼原因導致不平衡?

不平衡是指品質分佈不均勻,會導致載荷使質心偏離旋轉中心。系統不平衡可歸因於安裝不當(例如聯軸器偏心)、系統設計錯誤、部件故障,甚至碎屑或其他污染物的累積。舉例來說,大多數感應馬達內建的散熱風扇可能由於灰塵和油脂的不均勻積聚或扇葉損壞而變得不平衡。

為什麼不平衡系統是一個問題?

不平衡系統會產生過大振動,這些振動會機械耦合到系統內的其他部件,如軸承、聯軸器和負載,進而可能導致處於良好運行狀態的部件加速劣化。

如何檢測和診斷不平衡

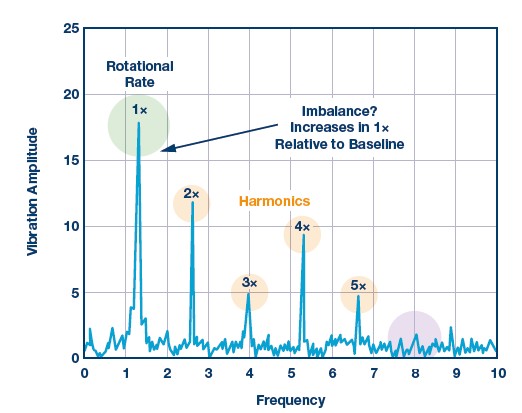

整體系統振動增加可能表明存在由不平衡系統引起的潛在故障,但振動增加的根本原因需要透過頻域分析來診斷。不平衡系統以系統的旋轉速率(通常稱為1×)產生一個訊號,其幅度與旋轉速率的平方成比例,F = m×w2。1×分量在頻域中通常總是存在,因此,透過測量1x和諧波的幅度可以識別不平衡系統。如果1×的幅度高於基線測量且諧波遠小於1×,則很可能存在著不平衡系統。水準和垂直相移振動分量也可能出現在不平衡系統中1。

診斷不平衡系統時須考慮哪些系統規格?

雜訊必須很低,以便降低感測器的影響並支援感測由不平衡系統產生的小訊號。這對於感測器、訊號處理和採集平台非常重要。

為了感測微小的不平衡,採集系統需要有足夠高的解析度來提取訊號(尤其是基線訊號)。

另外還需要足夠的頻寬來捕獲充分的資訊(不光是旋轉速率),以提高診斷的準確性和可靠性。1×諧波可能受其他系統故障的影響,例如未對準或機械鬆動,因此分析旋轉速率(或1×頻率)的諧波可以?明區分系統雜訊和其他潛在故障1。用於慢速旋轉機器,基本旋轉速率可能遠低於10 rpm,這意味著感測器的低頻回應對於捕獲基本旋轉速率至關重要。ADI的MEMS感測器技術可以感測低至直流的訊號,並能夠測量較慢的旋轉設備,同時還能測量寬頻寬,以獲得通常與軸承和齒輪箱缺陷相關的更高頻率內容。

| 圖1 : 旋轉速率或1X頻率的幅度增加可能意味著存在不平衡系統。 |

|

未對準

什麼是未對準,什麼原因導致未對準?

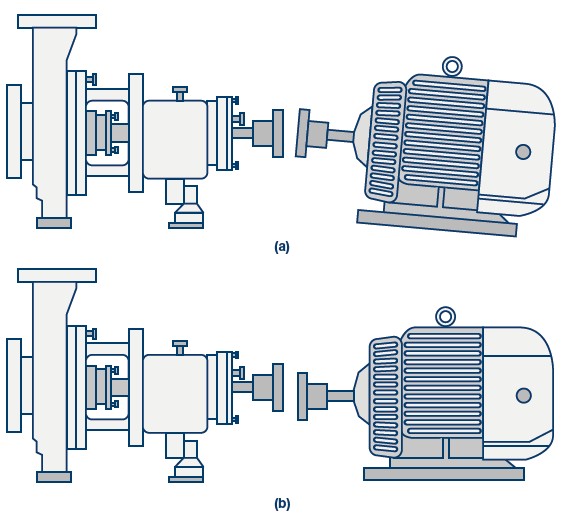

顧名思義,當兩根旋轉軸未對準時,就會發生系統未對準現象。圖2顯示了一個理想的系統,其中從馬達開始對準,然後是軸、聯軸器,一直到負載(本例中是泵)

未對準可以在平行方向和角度方向上發生,也可以是兩者的組合(參見圖3)。當兩根軸在水準或垂直方向上錯位時,稱為平行未對準。當其中一根軸與另一根軸成一個角度時,稱為角度未對準2。

| 圖3 : 不同未對準示例,包括(a)角度、(b)平行或兩者的組合。 |

|

為什麼未對準是一個問題?

未對準誤差可能會迫使部件在高於最初設計能力的應力或負載下工作,從而影響更大的系統,最終可能導致過早失效。

如何檢測和診斷未對準

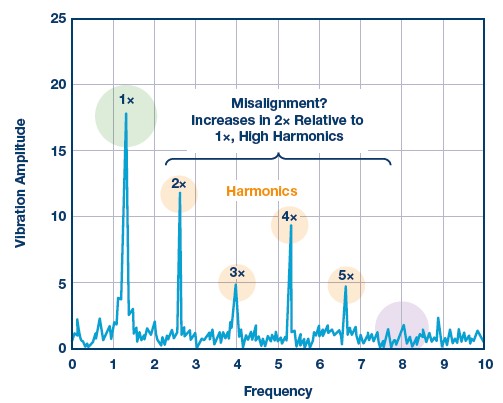

未對準誤差通常表現為系統旋轉速率的二次諧波,稱為2×。2x分量在頻率回應中不一定存在,但當它存在時,其與1x的幅度關係可用來確定是否存在未對準。增加的對準誤差可以將諧波激勵到10×,具體取決於未對準的類型、測量位置和方向資訊1。圖4突出顯示與潛在未對準故障相關的特徵。

| 圖4 : 不斷增加的2×諧波加上不斷增加的更高次諧波,表明可能存在未對準現象。 |

|

診斷未對準系統時須考慮哪些系統規格?

為了檢測細小的未對準,需要低雜訊和足夠高的解析度。機器類型、系統和工藝要求、旋轉速率決定了允許的未對準容差。

另外還需要足夠的頻寬來捕獲充分的頻率範圍,以提高診斷的準確性和可靠性。1×諧波可能受其他系統故障的影響,例如未對準,因此分析1×頻率的諧波有助於區分其他系統故障。這尤其適合於較高轉速的機器。例如,為了準確可靠地檢測不平衡,轉速超過10,000 rpm的機器(機床等)通常需要2 kHz以上的高品質資訊。

系統相位與方向性振動資訊相結合,可進一步改善對未對準誤差的診斷。測量機器上不同點的振動並確定相位測量值之間或整個系統內的差異,有助於深入瞭解未對準是角度、平行還是兩種未對準類型的組合1。

滾動元件軸承缺陷

什麼是滾動元件軸承缺陷,什麼原因導致這些缺陷?

滾動元件軸承缺陷通常是機械引起的應力或潤滑問題的假像,這些問題在軸承的機械部件內產生小裂紋或缺陷,而導致振動增加。圖5提供了滾動元件軸承的一些示例,並顯示了若干可能發生的缺陷。

| 圖5 : (上)滾動元件軸承和(下)潤滑與放電電流缺陷的示例 |

|

為什麼滾動元件軸承故障是一個問題?

滾動元件軸承幾乎在所有類型的旋轉機械上都會使用,從大型渦輪機到慢速旋轉電機,從相對簡單的泵和風扇到高速CNC主軸。軸承缺陷可能是潤滑污染(圖5)、安裝不當、高頻放電電流(圖5)或系統負載增加的跡象。故障可能導致災難性的系統損壞,並對其他系統部件產生重大影響。

如何檢測和診斷滾動元件軸承故障?

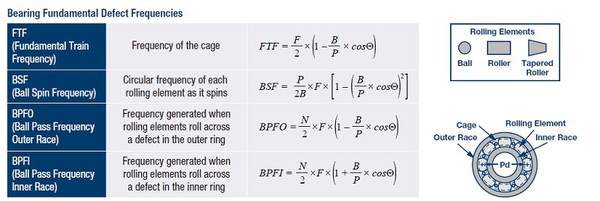

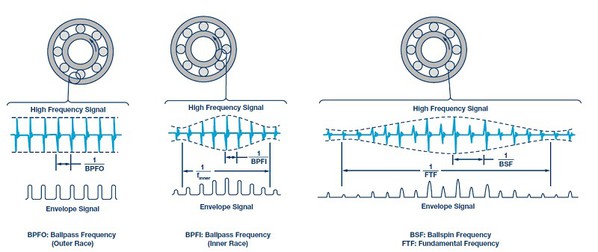

有多種技術可用來診斷軸承故障,並且由於軸承設計背後的物理特性,每個軸承的缺陷頻率可以根據軸承幾何形狀、旋轉速度和缺陷類型來計算,這有助於診斷故障。軸承缺陷頻率如圖6所示。

對特定機器或系統的振動資料的分析,常常依賴於時域和頻域分析的結合。時域分析可用來檢測系統振動水準整體增加的趨勢。但是,這種分析包含的診斷資訊非常少。頻域分析可提高診斷洞察力,但由於其他系統振動的影響,確定故障頻率可能很複雜。

對於軸承缺陷的早期診斷,使用缺陷頻率的諧波可識別早期或剛出現的故障,從而在災難性故障發生之前對其進行監控和維護。為了檢測、診斷、瞭解軸承故障的系統影響,包絡檢測(如圖7所示)等技術與頻域中的頻譜分析相結合,通常可提供更具洞察力的資訊。

診斷滾動元件軸承故障時須考慮哪些系統規格?

低雜訊和足夠高的解析度對於早期軸承缺陷檢測至關重要。在缺陷剛剛出現時,缺陷特徵的幅度通常很低。由於設計容差,軸承固有的機械滑動會將幅度資訊傳播到軸承頻率回應中的多個倉,從而進一步降低振動幅度,因此要求低雜訊以便較早地檢測到訊號2。

頻寬對於軸承缺陷的早期檢測至關重要。在旋轉期間,每次撞擊缺陷時,都會產生包含高頻內容的脈衝(參見圖7)。對軸承缺陷頻率(而非旋轉速率)的諧波進行監測可發現這些早期故障。由於軸承缺陷頻率與旋轉速率之間的關係,這些早期特徵可以在數千赫茲範圍內出現,並延伸到10 kHz到20 kHz範圍之外2。即使是低速設備,軸承缺陷的固有性質也要求較寬頻寬以便及早檢測到缺陷,避免系統諧振和系統雜訊(會影響較低頻段)的影響3。

動態範圍對於軸承缺陷監測也很重要,因為系統負載和缺陷可能影響系統所經受的振動。負載增加會導致作用在軸承和缺陷上的力增加。軸承缺陷也會產生衝擊,激發結構諧振,放大系統和感測器所經受的振動2。隨著機器在停止/啟動情況下或正常運行期間的速度上升和下降,變化的速度會為系統諧振激發創造潛在的機會,導致更高幅度的振動4。感測器的飽和可能導致資訊丟失、誤診斷,在某些技術的情況下甚至會損壞感測器元件。

| 圖6 : 軸承缺陷頻率取決於軸承類型、幾何形狀和旋轉速率。 |

|

| 圖7 : 諸如包絡檢測之類的技術可以從寬頻寬振動資料中提取軸承早期缺陷特徵。 |

|

齒輪缺陷

什麼是齒輪缺陷,什麼原因導致齒輪缺陷?

齒輪故障通常發生在齒輪機構的齒節中,原因有疲勞、剝落或點蝕等。其表現為齒根出現裂縫或齒面上有金屬被削除。造成的原因有磨損、超載、潤滑不良和齒隙,偶爾也會因為安裝不當或製造缺陷而引起5。

為什麼齒輪故障是一個問題?

齒輪是許多工業應用中動力傳遞的主要元件,承受著相當大的應力和載荷。齒輪的健康狀況對整個機械系統的正常運行至關重要。可再生能源領域有一個眾所周知的例子,造成風力渦輪機停機(以及相應的收入流失)的最大因素是主動力系統中多級齒輪箱的失效5。類似的考量也適用於工業應用。

如何檢測和診斷齒輪故障?

由於難以將振動感測器安裝在故障附近,以及系統內多種機械激勵引起的相當大背景雜訊的存在,齒輪故障的檢測很棘手。在更複雜的齒輪箱系統中尤其如此,其中可能有多個旋轉頻率、齒輪比和嚙合頻率6。因此,檢測齒輪故障可能要採用多種互補的方法,包括聲發射分析、電流特徵分析和油渣分析。

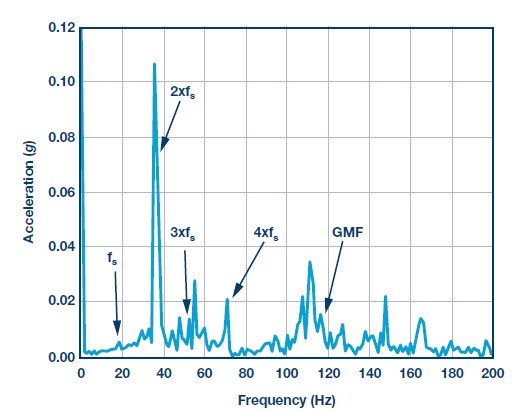

在振動分析方面,加速度計通常安裝在齒輪箱殼體上,主要振動模式是軸向振動7。健康齒輪產生的振動特徵的頻率是所謂齒輪嚙合頻率,等於軸頻率和齒輪齒數的乘積。通常還存在一些與製造和組裝容差相關的調變邊頻。健康齒輪的這些情況如圖8所示。當發生齒裂紋之類的局部故障時,每次旋轉中的振動訊號將包括系統對相對低能級的短時衝擊的機械回應。這通常是低幅度寬頻訊號,一般被認為是非週期性和非靜態的7,8。

| 圖8 : 健康齒輪的頻譜,曲軸轉速為~1000 rpm,齒輪轉速為~290 rpm,齒輪齒數為24。 |

|

由於這些特性,僅憑標準頻域技術並不能精確識別齒輪故障。由於衝擊能量包含在邊頻調變中,其中還可能包含來自其他齒輪對和機械部件的能量,因此頻譜分析可能無法檢測早期齒輪故障。時域技術(例如時間同步平均)或混合域方法(例如子波分析和包絡解調)一般更合適9。

診斷齒輪故障時須考慮哪些系統規格?

一般來說,寬頻寬對齒輪故障檢測非常重要,因為齒輪齒數在頻域中是乘數。即使對於相對低速的系統,所需的檢測頻率範圍也會快速上升到數kHz區域。此外,局部故障進一步擴展了頻寬要求。

出於多種原因,解析度和低雜訊極其關鍵。將振動感測器安裝在特定故障區域附近是很困難的,這意味著機械系統可能會使振動訊號發生較高程度的衰減,因此能夠檢測低能量訊號至關重要。此外,由於訊號不是靜態週期訊號,因此不能依賴於從高本底雜訊中提取低幅度訊號的標準FFT技術,感測器本身的本底雜訊必須很低。在混合了不同元件的多個振動特徵的齒輪箱環境中尤其如此。除了這些考慮因素之外,早期檢測的重要性不僅僅是出於資產保護的原因,還出於訊號調理的原因。已經證明,單齒斷裂故障的情況與兩個或更多齒斷裂的故障情況相比,前者的振動嚴重程度可能更高,這意味著在早期進行檢測可能相對更容易。

結語

雖然常見,但不平衡、未對準、滾動元件軸承缺陷和齒輪齒節故障只是高性能振動感測器可以檢測和診斷的許多故障類型中的幾種。更高感測器性能與適當的系統級考量相結合,有助於實現新一代狀態監測解決方案,讓人們更深入瞭解各種工業設備和應用的機械運作。這些解決方案將改變維護的執行方式和機器的運行方式,最終減少停機時間,提高效率,並使下一代設備具備新能力。

(本文作者Pete Sopcik為ADI公司狀態監控部門行銷經理;Dara O’Sullivan為ADI 公司自動化與能源業務部互連運動和機器人團隊系統應用經理)

參考文獻

[1] Jason Mais。“頻譜分析:光譜分析的主要特性”。SKF USA, Inc. 2002年。

[2] Robert Bond Randall。基於振動的狀態監測:工業、航空航太和汽車應用。John Wiley & Sons, Ltd. 2010年12月。

[3]Scott Morris。“SKF紙漿和造紙實踐”。SKF全球紙漿和造紙部門,第19期,2016年。

[4] Chris D. Powell、Erik Swanson和Sorin Weissman。“旋轉機械臨界速度和模式實用綜述”。聲音與振動,2005年5月。

[5]2015 IEEE Workshop on Electrical Machines Design, Control and Diagnosis (WEMDCD), Torino, pp. 297-303, 2015.

[6] Shahin Hedayati Kia、Humberto Henao和Gerard-Andre Capolino。“在基於感應電機的系統中使用電子特徵分析進行齒輪故障檢測的趨勢”。2015 IEEE電機設計、控制和診斷研討會(WEMDCD),都靈,第297-303頁,2015年。

[7] Giorgio Dalpiaz、Alessandro Rivola和Riccardo Rubini。“用於齒輪局部故障檢測的振動處理技術的有效性和靈敏度”。機械系統和訊號處理,第14卷,第3期,2000年。

[8] Wenyi Wang。“使用共振解調技術及早檢測齒輪齒裂紋”。機械系統和訊號處理,第15卷,第5期,2001年。

[9] Kiran Vernekar、Hemantha Kumar和K. V. Gangadharan。“基於振動分析和連續子波變換的齒輪故障檢測”。Procedia Materials Science,第5卷,2014年。