面臨近年來國際經濟景氣瞬息萬變,除了已有電腦輔助設計CAD/製造CAM軟體商紛紛投入智慧製造,為使用者提供所需資訊外;隨著Digital twins(數位雙生)概念逐漸普及,也讓過去具備產品生命週期管理能力者備受重視,更藉此深化垂直平台服務,以延伸價值鏈。

尤其對於早期為歐美大型航太產業採行的PLM(Product Lifecycle Management,產品生命週期)的工業軟體商而言,由於曾經歷80~90年代CIM電腦整合製造(Computer-Integrated Manufacturing)潮流,可將工廠內部設計、生產CAD/CAM軟體與業務部門各個獨立的自動化系統加以整合,在2011年德國工業4.0概念問世之後更突顯價值。

德國西門子公司(Siemens)繼2007年宣佈併購美國UG公司之後,並成立軟體部門Siemens PLM Software,近年來更致力推廣融合旗下軟硬體產品與技術服務的MindSphere雲端平台,以協助客戶落實Digital twins應用,整合工具機製造廠(Maker)與加工使用者(User)的完整真實流程到數位世界模擬。實現從開發、生產到供應商的資料整合,協助全球製造業提升製程之彈性、效率,並減省產品上市時間與成本,以延伸智慧製造價值鏈。

| 圖1 : 西門子工具機事業處協理譚世斌表示,因應現今製造業正面臨生產環境劇烈變動挑戰,唯有不斷彰顯人類價值,成為引領產業變革的核心要素,才能不怕被數位化取代。(攝影/陳念舜) |

|

西門子工具機事業處協理譚世斌表示:「因應現今製造業正面臨生產環境劇烈變動挑戰,為了不斷追逐極致效率而引進數位化與智慧化趨勢,已帶來非常大的衝擊,唯有不斷彰顯人類價值,成為引領產業變革的核心要素,才能不怕被數位化取代。」

所以,該公司分別從機器製造(Machine builder perspective)、加工廠商(Product manufacturer perspective)兩端,依五大步驟來深化思考,前者包含:機器概念、工程、調試、操作及服務;後者則從產品設計、規劃、生產工程,到真正執行製造與服務等,並將之串接起來形成價值鏈,在形成機器開發設計階段便納入製造業者關注的功能、技術,與終端使用者要求的工業互聯網和邊緣運算、雲端服務等目標落差。

西門子打造數位雙生平台 整合製造與使用者兩端需求

舉例來說,目前工具機製造廠在接獲顧客訂單後,必須先經過機電一體化概念設計(Mechatronic Concept Designer,MCD)為基礎,將虛擬調試概念導入製程模擬機台生產最佳化,以大幅節省開發時間、成本及加速上市時間。再經過機構工程,針對機構運動合理性及自由度設變清楚定義,並利用軟體模擬、計算馬達扭力與加速度,且經測試通過後,以滿足不同客戶需求。

然而,往往到了下一步機台調適階段,將顧客定義的所有自動化動作皆經過PLC編程等機電整合作業時,還須製造廠商到場與顧客的自動化系統開發工程師合力完成,考驗彼此溝通能力與耗費的時間、成本。譚世斌指出:「若能沿用機械概念、機構工程階段所累積的數位資訊,將可避免到了現場組裝,才發現機台恐互相干涉、碰撞,還要浪費時間重新設變,再發包到上游物料、零組件供應商。」

如今透過軟體、虛擬數位化環境完成將更有效率,讓設備工程師只要到現場直接驗證即可,不必耗時與自動化系統開發工程師調適又容易出錯,至少節省約20%開發機器時間。進而在在機台操作階段,可提供成熟的自動化解決方案和技術能力;並確保機器銷售出口後,還能隨時隨地保持機器完全透明。

| 圖2 : 西門子分別從機器製造、加工廠商兩端,依五大步驟來深化思考,前者包含:機器概念、工程、調試、操作及服務;後者則從產品設計、規劃、生產工程,到真正執行製造與服務等,並將之串接起來形成價值鏈。(source:Siemens) |

|

譚世斌坦言,目前透過機器蒐集資料已不是問題,但選擇合適的雲端平台或使用方法則是很大的挑戰,並避免使用者或機器製造者恐資安洩密疑慮。否則數位製造的重要關鍵,便是能串連所有生產環節資訊、共享使用服務,甚至反饋到產品設計更新換代;甚至可在機器出口後,比對出廠前設定參數、加工條件,若與現場環境有別,將會通知設備製造廠商提前關心或規劃服務,以協助縮短熱機時間或客製化開發流程。

且除了機器設備製造者之外,數位製造的好處還可針對終端加工的使用者需求,才能將整廠所有設備的稼動率、產能、加工性能、排程都在數位虛擬軟體環境裡一目瞭然。至於該如何開始並衡量數位化?譚世斌建議業者分為四大面向提高生產力:

1.加工準備和執行階段

利用西門子提供的輔助工具和解決方案來減少浪費,包含切削條件和工法、夾治具、刀具等執行生產的流程,都能在同一平台解析,確保資訊毋須人工轉換,就能相互流通。等到機器聯網後執行所有排程計畫,確保模擬工件外觀與現場加工實體比對一致,就能直接在虛擬機台上確認、報價,省下過去往返設變的時間,甚至可預估生產、交期時間和使用資源,以提升生產力。

2.生產效率和彈性

讓決策者利用透明化解決生產瓶頸,就不必花費高額成本擴充生產線,或添購設備來提升產能及生產效率,且符合現今少量多樣或大批量客製化生產需求。

3.機台可用性

除了可在機台側蒐集即時回饋的資訊以外,還能進行邊緣運算,分析接下來路徑、曲線以降低運算負載,甚至於機台磨耗係數、動態響應資料等設定來協助判斷。

4.加工程序改善

包含透過西門子開放CNC控制器的核心資料到軟體平台,確保虛擬機器的加工動作皆源自實體運動控制;還能藉分析使用者3D加工路徑,並透過顏色區別加速度及工件表面品質,協助如航太業客戶管理刀具程式;進而促使零組件/模具加工程式、控制器參數最佳化又省時,可直接透過CNC控制器操控機器人。

透過達梭3D體驗平台 聯手硬體廠商加值

另一家工業軟體商達梭系統(Dassault Systems)也出身自歐洲航太工業,1981年創辦人Charles Edelstenne便率領一小隊工程師離開當時的達梭航太(Dassault Aviation),成立了達梭系統,並透過CATIA品牌銷售軟體進入汽車與航空產業。2012年則為了滿足不同產業鏈的市場趨勢和客戶需求推出3DEXPERIENCE業務與技術平台,支援客戶為終端使用者提供出色的體驗。

達梭系統DELMIA執行長Guillaume Vendroux表示,由於目前幾乎所有製造業客戶都希望能將供應鏈協作透過數位化流程可視化,並連結網路,使之能將即時取得的數據用於工程設計;再加入專業知識與技術,透過互動協作機制,將生產與業務流程最佳化,以快速回應市場需求。現今製造業必須開始執行數位化轉型,才能逐步實現「可持續製造(Sustainable Manufacturing)」願景,而所有行為的核心都繫於Digital twins技術的協作能力。

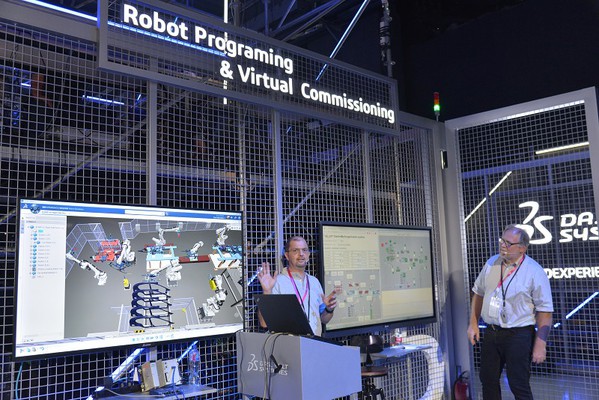

| 圖3 : 達梭系統與ABB的合作夥伴關係不僅專注於工廠內部硬體設備,還包含軟體和最佳應用方式,為客戶提供先進的端到端開放式數位解決方案。(攝影/陳念舜) |

|

該公司3DEXPERIENCE平台所執行的商業模式規劃,其實已超越現有生產場所、工廠範圍的使用場景與供應商,可用於所有價值鏈應用,包含工程設計、市場需求、蒐集工廠數據,確保供應鏈可視化等。

讓企業從整個生態系統獲取洞察力和專業知識,將所有技術和功能整合到統一的3D數位創新環境中;並透過Digital twins技術建模和模擬,實現從產品概念設計、製造各階段工序,直到遞送使用、廢棄回收等完整產品生命週期的數位連續性;從而測量、評估和預測工業資產健康管理的軟體解決方案組合與最佳應用方式,並以智慧方式使其自身營運最佳化。

於日前在中國大陸上海舉辦的「體驗時代的製造業(Manufacturing in the Age of Experience)」大會上,也展示若有汽車製造業者決定投入生產新車款時,即可透過該公司3DEXPERIENCE虛擬體驗平台,從工廠規劃、配置新產線,到企業營運、維護的完整情境。

包含經過PLC輸入客戶訂單等資訊,並連接真實控制系統之後,將使得生產線上機器人能隨著PC螢幕裡的虛擬機器人同步動作,以避免互相碰撞;並對應組裝工序中的緊固件銲接點,再利用2D直覺式人機介面觀察多個預設銲點、技術及緊固件料位置,協助操控真實系統,模擬失效、碰撞情況,將機器人循環週期降至最低與最短路徑,大幅減少停機時間。

進而將資訊反饋PLC形成閉迴路,以實現可持續製造;同時達成多工站機器人最佳化配置,執行超過200項任務。現在使用者還能利用該平台分析、導入虛擬調適功能取代PLC,在開發初期透過離線編程有效模擬、遠端操控機器運作,提高生產效率,即使非產業領域專家也能輕鬆上手。

**刊頭圖(source:www.plm.automation.siemens.com)