3D列印新創公司Fabric8Labs研發出一項專利技術,此技術的基礎—電化學沉積法(electrochemical deposition)將為金屬積層製造技術(metal additive manufacturing)做好進入市場的準備。這項新技術的成本比雷射製程便宜,且品質高、生產規模擴增容易。不用加熱、雷射或粉末材料,僅需電化學鍍浴及將微電極陣列當作列印頭。在愛美科和其創投公司imec.xpand的協助下,列印頭改採用了薄膜顯示技術(thin film display technology),從而能以高解析度列印3D結構。

3D列印不只讓相關愛好者的夢想成真,過去幾年裡,它更已發展成一項成熟的工業生產技術。金屬3D列印(metal 3D-printing)作為積層製造(一項以層層堆疊的方式製造物品的技術,亦即3D列印)的技術基礎,在生產金屬零件的工程、製造和供應鏈中,相較於傳統方法,正迅速受到更多關注。金屬3D列印生產快速,單一產品可在當天完成設計、製造和測試。同時,它具備多功能,讓複雜的幾何結構不需組裝、鑽孔甚至任何工具就能製造出實體。它也很精準,小型零件(包含活動零件)能以高度控制的方式一體成形列印出來,其誤差容許度極精準,因而提升成品品質。除了上述優勢外,積層製造產生的廢料比傳統製造方法少得多,最多能減少90%!

聽起來很棒,對吧?不過,目前這項技術的應用還僅限於原型設計(prototyping),而多數企業還在猶豫是否要採用。金屬3D列印技術的負面因素是,企業若投資於此,便需要投入大量資金、培育技術人員和負擔昂貴的原料。以目前的技術生產一磅的成品,其成本約可高達台幣三萬一(也就是1,000美元/磅),這嚴重限制了相關應用和市場潛能。

當前的挑戰便是將金屬3D列印技術轉型成可供產業應用的新生產方法。受助於創投公司imec.xpand,3D列印新創公司Fabric8Labs藉著一項名為「電化學沉積製造(electrochemical additive manufacturing,ECAM)」的新列印技術進入戰場,ECAM技術足以和主要3D列印技術媲美甚至超前,但其擁有成本(cost of ownership)降低了十倍。該公司的共同創辦人—執行長Jeff Herman和技術長David Pain,將闡述ECAM技術將如何在金屬積層製造領域掀起一波革命。

沖洗個電鍍浴

Fabric8Labs的創辦人具備製造相關背景,他們發現市場上缺乏成熟的金屬3D列印技術。多數先進製程使用加熱流程來燒結金屬粉末。現在若採用這種技術,就需要配備複雜雷射系統的機械,而且金屬粉末的成本高昂。而這些要求當然限制了3D列印的應用。

面對這項難題,Fabric8Labs的解答便是ECAM技術,又稱電化學沉積製造。該公司受到半導體產業一項概念類似的電化學沉積技術啟發—在半導體領域被用來製造微機電系統(microelectromechanical systems,MEMS)裝置的微小結構,他們把ECAM技術發展成一項用於3D列印產業的彈性解決方案。

它不需加熱、雷射或粉末材料,僅根據電化學製造。其起始材料為含金屬鹽溶液的電解質浴,以及微電極陣列組成的列印頭。透過選擇性地活化預定圖形區域的電極,電流在電解質浴流通,並沉積出材料。

電化學如何完勝雷射和粉末材料

ECAM技術的其中一項主要優勢便是「標價便宜」。此項技術使得成本降低的方式有兩種。首先,列印機本身相較便宜,因為這項新技術不需傳統金屬3D列印機內的昂貴零件,例如雷射。再者—同時也是關鍵所在,ECAM列印機內的電解質與金屬粉末相比,成本可是大幅降低。因此,新技術的耗材成本和目前競爭者所提供的解決方案相比,整整下降了一個數量級。

這還只是ECAM技術致勝的一半因素。以原子層級製造零件也帶來了在品質上的好處。若是將金屬粉末燒結一塊,成品上可能會有微孔隙、表面光度(surface finish)粗糙,還要處理熱應力(thermal stressing)的問題。採用ECAM技術的製程不需面對這些問題,它以原子製造零件,成品密度高且表面光度極佳。

最後,這項技術勝過雷射系統的另一優勢便在於每一層皆是同步製成,而非用雷射逐步掃描要製成的表面,因此,新技術要擴增生產規模也比較容易。

Fabric8Labs和愛美科合作,正在研究新列印頭的發展契機,進而得以列印出尺寸更大的成品。目前的列印頭—也代表著列印範圍,受限於1inch2(=25mm2),但這個範圍將隨著技術推進而擴大,列印頭的尺寸將和大型顯示器或電視螢幕一樣大。有了更大的列印頭,就可以生產少量至一般產量的零件或是超大型零件。而這點雷射系統就絕對做不到。因為如果要更大的列印體積(building volume),就必須持續增設雷射,才能繼續擴大列印範圍。但對ECAM技術來說,列印頭越大,一次能列印的範圍就越大。

與愛美科合作

列印頭也是Fabric8Labs早先和愛美科接洽的原因。最早的概念驗證(proof-of-concept,POC)技術是利用大型電極,實作結果粗糙且解析度低。很快地,有件事便被認清,那就是半導體產業才是進一步實現小型化的發展方向。這時,愛美科加入了微電極陣列的研發,以其設計服務和專長提供協助。為了讓這項技術得以用在3D列印,後來經過了設計研究和模擬的評估。此次合作,列印頭改採用了薄膜顯示技術,從而首度實現以高解析度列印3D結構。此外,在Fabric8Labs的種子輪投資階段,imec.xpand帶領了一家美國的企業投資者參與其中。Imec.xpand是一間自主經營的加值創投基金(value-added venture capital fund),聚焦在以硬體為基礎的奈米技術創新,愛美科的技術、專業、網絡和設施都將在這個領域帶來改變。

將來愛美科也會協助處理以薄膜技術為基礎的底板(backplane)加工過程,讓底板具抗化學腐蝕性和尺寸安定性,同時也會協助設計新一代的列印頭。目前ECAM技術最大的限制是其列印體積小,僅有25x25x75mm。因此,目前僅有小型測試樣本送到客戶端,像是材料樣品、張力桿和規格較小的零件。有了明年將採用的新一代列印頭,實體零件能在100mm2的列印區域上完成列印。眺望未來,第三代列印頭甚至能實現零件大小為300x450mm2的3D列印。

金屬之外的材料開發

這項新列印技術不會在解析度或列印速度上妥協,但其最大的弱點就是可使用的材料種類有限。ECAM列印技術使用的材料受限於可電鍍的種類,而目前約有30~40種。但還是有好些材料不能以新技術列印,像是多元合金,使用這種材料需要控制各種不同元素。儘管如此,ECAM技術仍使得其他諸多材料被納入3D列印應用,原因在於新技術的製程得以利用電鍍產業中的所有新進展。就這方面,銅的相關應用就能輕而易舉達成,電鍍技術就是關鍵的轉捩點。想想熱交換器或半導體應用的晶片封裝技術,這些都著重在高度導熱或導電的銅。其他列印技術要生產銅製零件時面臨了許多困難,因為銅很難以雷射燒結。

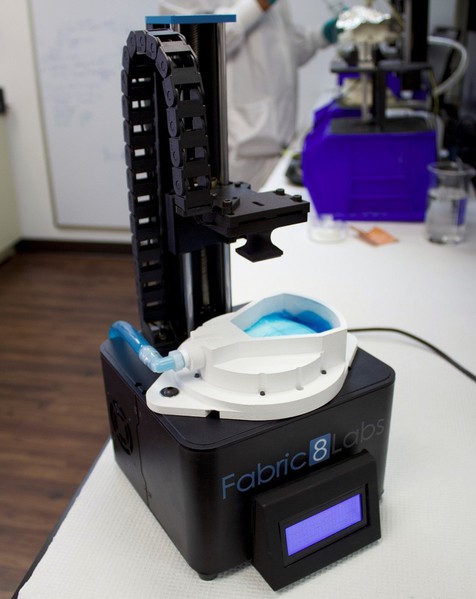

| 圖五 : Fabric8Labs推出的3D列印機Gen-1 |

|

新技術的另一契機在於多元材料(multi-material)零件。長期而言,以不同材料列印零件內部和外部將成為可能,而且還可能在單一零件上結合金屬和有機材料。如此一來,凡是可電鍍的材料都可應用在新技術的製程中。有些塑膠可以電鍍,還有些材料可以加在電浴中和金屬一起沉積。舉例包括奈米碳管、鑽石粉等,都可以在製程中利用其獨特的性質。

金屬3D列印的未來

那麼,在未來等著我們的是什麼呢?Fabric8Labs目前最主要的重心在於擴增列印頭的尺寸。同時,發展其他可列印材料也是首要議題之一,諸如鎳合金。為了發展出這些潛在新材料的化學電浴,目前已在進行化學實作。為了後續研發,多元材料的列印技術也已規劃完成。觀望新列印技術未來5~10年的發展,是有機會列印出解析度更小的微電機系統結構,還可能發展出以公尺為單位的列印頭,進而達成量產。也就是說,要從現在的毫米級技術發展出奈米級列印技術是有可能的。

Fabric8Labs表示,「如果我們可以將解析度從微米級微縮至奈米級,想必這項新列印技術能為無塵室帶來一些有趣的奈米級應用。」

(本文由愛美科授權刊登;作者Jeff Herman、David Pain為Fabric8Labs共同創辦人; 編譯/吳雅婷)