經過50年的發展,PLC的工作性能、速度和可靠性,以及其具有邏輯控制、過程控制、運動控制、數據處理、網路通訊等諸多功能,已經成為自動控制系統不可或缺的重要關鍵次系統。

也就因為PLC的應用技術已經相當成熟,在全球已廣泛應用於鋼鐵、石油、化工、電力、建材、機械製造、汽車、輕紡、交通運輸、環保、水處理及文化娛樂等各個行業。在目前趨勢來說,PLC的功能性不斷朝著兩方面發展:除了讓PLC本身架構能更小型化、低成本、簡單易用之外,另一個重要的方向則是朝向網絡化、高可靠性、多功能方向發展。

以目前的自動控制架構來說,透過PLC來進行基本通訊已經是相當常見的應用,更進一步的在目前設備聯網、智慧工廠的期待下,在PLC、運算單元和其他智慧設備之間的資料交互傳送,就變得非常重要。

工廠中相異的設備造成數據的獲取和傳輸的混亂

一般對於PLC的理解,往往都僅限於強大的自動控制編程能力,雖然PLC持續朝向更專業化、客製化的趨勢發展,但是PLC對於資訊傳送、大數據應用卻往往被忽略。

不過,伴隨著物聯網與大數據應用的觀念被重視,使得自動控制設備的數據處理與傳輸,就更顯現出PLC能夠在此一結構下的能力值,因此無論是智慧工廠還是工業物聯網,PLC無疑都是最好的傳輸介面,因此利用PLC的機制來做為自動控制設備的數據中心,系統性地將各種控制設備中,從感測器所獲得的原始數據轉換為物聯網數據。

而在整體物聯網中,利用PLC作為自動控制設備的數據中心,其中最重要的就必需建立起設備數據資料庫。在這個設備數據資料庫中,包括了設備數據規範和進行格式工具的軟體,利用這樣的軟體來產生PLC的程式,再深入地進行設備數據資料庫所需的數據收集和轉換,而所產生的程式傳輸到PLC中,並且進行整合數據校正、轉換和上傳到IT層。

在自動控制領域的發展過程中,受到各種環境的變遷、技術的演進,以及各相關業者技術能力的差異,長久以來使得自動控制設備的傳輸介面標準,與數據訊號格式呈現著相當大混亂的情況。以傳輸介面標準來說,在眾多工廠裡現下仍舊在使用的自動控制化設備中,從數十年前所採用的類比式訊號輸出入,一直到目前最新的IO-Link等等的數據格式,都還在被使用中。

但是和IT產業所不同的是,工廠對於設備運轉最為重視的是「運作穩定性」,除非有其無法逃避的必要性,否則,絕對不會輕易的對設備中的任何一項次系統、軟體,或數據介面進行變換、升級等。對於設備中的資料訊號傳輸介面軟硬體也就不會出現立即性、快速的淘汰或更新,因此也就使得在同一個工廠中,有可能出現各種不同的傳輸介面與機制,使得數據的蒐集和傳輸變得相當的混亂。

利用PLC的機制來做為原始數據轉換

在傳統的設備開發中,利用PLC或工業電腦等控制單元為中心的設備,在進行訊號或數據傳輸的作業,通常僅限於同一系列或同一生產商所開發的設備,因此數據格式的不一致很少被視為問題,所以對於工程師來說,負擔並不是太大。

然而面對正在加速發展的第四次工業革命,幾乎所有自動化控制設備的相關工程師都期望盡可能地獲得更多的感測數據,甚至包括那些與控制並無直接關係的資料數據,提供設備內外的運算單元來分析和使用,使得資料數據進行有效處理和傳輸的必要性就大大地增加了,例如設備的整體效率、電力使用和紀錄的可追溯性。

因此,透過PLC的基本機制,來進行各種的數據收集與傳送,也就成了PLC能力再演進的一個重要服務需求,以及推動力量。因為在這樣的應用中,資料數據並不僅能及時獲得各種形式資料的能力,而是還需要增加一些功能性,例如再進行單位和準確度之類校正的原始資料之後,後送提供給IT層的進行分析以及AI處理。

此外每個數據的效用性,通常是在分析之後才能以邏輯、規律性的方式呈現,再加上,從設備中所獲得的資料數據量是相當的龐大,很難再初始時就能縮小收集目標。由於這個原因,會出現從大量感測器獲得數據的編程成本不斷增加,造成了利用原始數據來進行一些更高精度、大範圍的使用上門檻。

所以,如何利用PLC來成為資料的數據中心,透過基於資料庫中的設備規範資訊,甚至包括還在使用類比式感測器的各種控制設備中獲得數據,並且可以自動產生數據收集/轉換來整合、傳輸提供給後端運算中心進行分析,並且經由物聯網的機制進行資料交換,這已經是現階段PLC開發工程師所積極投入研發的目標。

OT-IT間資料模式的不同

為了充分利用使用IT技術,例如人工智慧。現在已經逐漸形成主流的趨勢是,從自動控制設備中的感測器來獲得各種不同數據,再透過感測器的傳送模組將數據發送到可支援某些IT技術的暫存單元或介面,例如關聯式資料庫(Relational Database)、數資料湖泊(Data Lake)和Message Broker等等。

因此對於數據的發送和接收,就必須讓PLC或IPC所發送的數據模式(Data Mode)與接收它的IT端的數據模式相同,雖然PLC和IPC程序是由具有OT背景的工程師所建立的,但接收器卻是由IT領域的工程師設計。

這樣一來,在OT和IT之間的物聯網數據交換中,就會出現在不同領域的工程師所設計的單元之間的通信需求。由於這兩方面領域的工程師,無論在專業術語或特定知識等等都存在相當大的差異性,因此就會產生資料數據交換中的通訊協定不同,不正確數據的使用之類的問題。

此外,自動化控制設備是其系統工程師利用CAD和PLC工具所設計開發,為了能將自動化控制設備端的訊息正確的傳送到IT端,因此系統工程師就會將系統所得到的原始資訊,轉換成IT端所需要的數據模式,但是就如前述,因為OT和IT工程師的專業背景有著先天上的差異性,因此就會在轉換時的技術和方式出現不合適的結果,使得資料發生傳送中斷的情況。

當已經內建網路能力PLC的程式在獲得原始資料時,就如前述,會因為開發商的觀念、能力、策略性不同,而發生所獲得數據的格式不同、協定不一致等等的問題,導致數據名稱、數值類型、精度和單位等等都不一樣。

將感測器連接到PLC來進行數據獲得和轉換

在自動控制設備中的PLC和IPC可以根據所預設的程式集來執行各種處理,以及回應操作者的各種需求,另一方面,對於數據獲得等等的簡單作業,當然也需要透過程式集來進行。因此在建立程式庫時,需要從預設的數據表中,讀取經由PLC和IPC的介面端與感測器所獲得的原始資料,並將其作為參數合併。

這樣的數據收集/轉換程序具有很強的相似性,假設是熟練的工程師,可以在一定程度上進行作業,即使是面對為數龐大的生產設備時,也不會對成本造成負擔就隨之增高,但是如果是由技術能力較差的研發設計工程師來設計的化,那麼性能和數據正確性的問題風險也將隨之增高。

對於先前所描述的種種風險或問題,有部分業者提出了在PLC上建立一個「設備資料庫」。這個資料庫儲存了控制設備的規範資訊和「Formatting Tools」軟體,透過這個設備資料庫,可以自動產生PLC程式集,並且在設備資料庫中,登錄每一個感測器、輸入/輸出單元,並且連接到PLC的通訊單元,最後再利用設備資料庫來進行數據獲得和轉換。

但是所產生的程式語言最好是以文字型(text-based)的基礎,同時需要和自動產生技術具有高度的相容性,更進一步的被要求能夠執行轉換處理所需的邏輯運算和數值計算,這一方面,在進行「設備資料庫」設計時,對於文字型(text-based)的選擇就必須加以考量。

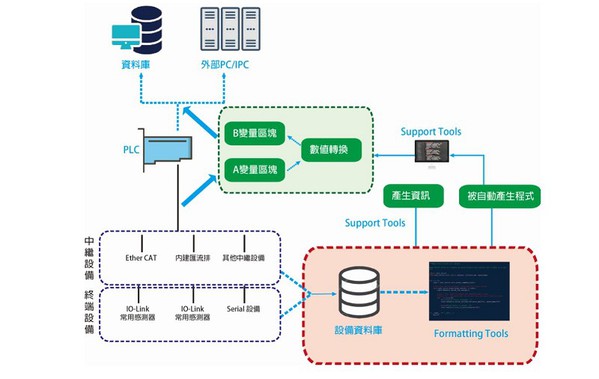

有日本自動控制業者是透過Formatting Tools所產生的程式,連接到PLC的設備,並且進行資料數據的接收,隨後,可以規劃出一個暫存的區域結構「A變量區塊」,並儲存所接收到的工業值數據。此外再另行規劃一個「B變量區塊」的儲存區域來暫存從自動化控制設備中感測器接收到數據,但是其數據值和「A變量區塊」並不相同,「B變量區塊」中的數值大多是經由AD轉換值的替代值。在這種情況下,就可以透過前述產生的程式來進行轉換成工業值並存儲在「A變量區塊」中。工業值變量可以從PLC外部讀取,或使用PLC的數據庫連接功能發送到外部數據庫(圖一 )。

| 圖一 : 從程式產生到數據接收的流程。(source:日本OMROM) |

|

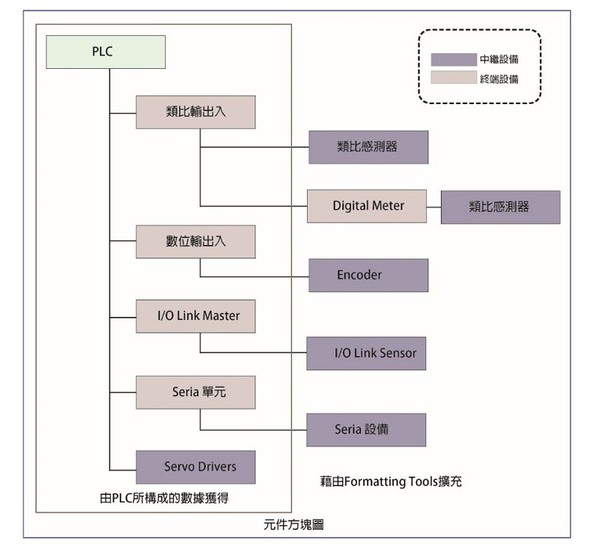

Support Tools是針對連接到PLC的I / O單元和通信單元來進行管理。Formatting Tools接收到來自PLC的設備資訊,並通過將其輸入到終端設備(圖二)。

| 圖二 : 樹狀結構的元件方塊概念(source:日本OMROM) |

|

圖二的元件方塊圖利用樹狀結構來定義,其中PLC作為起始點,利用每個設備作為節點,並且每個設備都設有一個以上的輸入,和一個以上的輸出,這樣就不用依賴連接介面,並且連接介面的差異,可以作為每個輸入/輸出的屬性管理,被登錄在設備資料庫中。利用這樣的架構,就可以透過PLC來進行數據輸出入的管理和傳送。

為了每個單獨的設備所產生的數據進行接受和轉換,可以對每個連接介面區分出為共通原始程式和設備特定參數,並且在設備資料庫中進行登錄註冊。

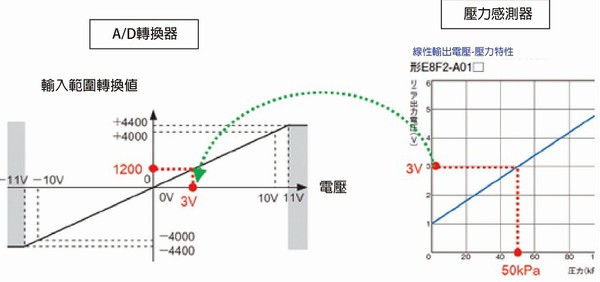

以下就簡單地利用類比式感測器來做為案例,利用PLC的程式將類比式感測器所偵測到的工業值數據,轉換成電壓或電流後輸出,並且透過AD轉換器,將這些電壓或電流再轉換成有判讀比較意義性的數位訊號。例如圖三就是所獲得的測量值50kPa,經由電壓值3V儲存在AD轉換單元中,並且轉換成1200的數值。

| 圖三 : 將類比式感測器所偵測到的工業值數據,轉換成電壓或電流後輸出(參考資料:日本OMROM) |

|

在自動化控制訊號處理方面,設備資料庫是OT領域的知識庫,可以稱為控制設備基準規範。利用Support Tools來保持的設備結構資訊,可以視為設備的設計資訊的一部分。透過這些來進行主要資訊,Formatting Tools自動產生標準結構,該結構表示了從感測器所轉換來的數據,以及進行接收,轉換和傳輸所需要的程式。並且還可以自動產生數據庫表定義,作為IT層的數據模式。

換句話說,透過在OT和IT的兩個不同領域中,所使用知識和技能作為工具,只需要一位工程師就可以完成數據庫傳輸的設計開發,這可以預期避免通訊延遲和錯誤,並減少OT和IT之間的資訊傳輸的中斷。

當然對於從感測器所接收的數據進行標準化作業,並非只有利用Formatting Tools和設備資料庫的技術方式,其他還可以利用閘道器(Gateway Device)的專用Data Hub,以及利用雲端在IT系統上進行數據資料的轉換和處理。

但是,前述的這兩種方式都有可能將整個作業複雜化,遠不及利用現場就內建在設備中的PLC,因為PLC除了提供設備的控制功能外,還可以透過PLC本身來接收數據資料,因此相當易於處理,比且和設備的作業週期,將數據接收的工作予以同步化,更可以活用設備中的部分設計。

透過使用設備資料庫,Formatting Tools可以簡單地進行操作,來指定產生程式所需的資訊。因此,不需要從傳統方法,從數據表中讀取規格資訊,此外,更可以降低因為誤讀規範而導致的編程錯誤,以及減少試產的調整時間,來達到降低成本。