當工業機器人應用範疇正逐漸從汽車、3C產品製造領域,向其他產業擴散,也是協助製造業維持生產力與競爭力的重要方法之一。已有部份上下游設備及終端應用廠商也開始各擁AMR/AGV解決方案,造就傳統馬達廠在有限空間裡融入智慧自動化經驗的新一波商機。

| 圖1 : 當工業機器人應用範疇正逐漸從汽車、3C產品製造領域,向其他產業擴散,正是造就傳統馬達廠在有限空間裡融入智慧自動化經驗的新一波商機。(source:https://www.controlengineering.pl) |

|

在今(2019)年漢諾威工業展已可看出,與AMR/AGV有關的上游設備、傳動元件等製造與終端應用廠商也藉此各擁解決方案,例如Siemens便發表「從自動化到自主式生產」的未來情境,將零組件、半成本及組裝用的工業機器人都可能會放置於AMR上,再根據實際生產不同規格產品需求,聚集到產線人員工作站旁,透過人機協作方式完成產品製造、組裝或檢測。

南韓電子產品大廠LG則整合其內部發展的智慧化生產流程,成為可輸出的商業解決方案。係同樣利用搭載工業機器人的AMR系統,以LiDAR偵測速度,再經視覺精確定位,使得Load/unload精度達±1mm,並透過環境感測器監控生產環境。

工研院產科所組長熊治民認為,由於智慧生產將可望協助企業於兼顧成本、品質、生產力、工作環境等不同需求下,滿足客戶在彈性生產、高度客製化與個人化產品的製造需求。「現在也有許多大型3C電子製造或代工廠商開始,將過去多年建構智慧自動化系統累積的經驗化為商品或解決方案,以售予上游供應商或下游終端客戶。」

馬達製造整合AGV解決方案 打造智慧工廠

值得一提的是,即便台灣馬達及減速機廠商未必都能參與今年漢諾威工業展,但持續跟進現今主流趨勢,融入智慧自動化經驗,提供在AGV有限空間裡所需小型馬達等傳動元件整合的解決方案,進而打造智慧工廠之路始終未止。

創立於1980年的祥儀企業公司從代工起家,並在1988年開始投入利用內部設置的上百部日本、瑞士進口的專用滾齒機成立高精度加工與組裝生產線,從事微小齒輪馬達和減速機、電動工具齒輪箱等產品設計製造,無論在速度與精度、可靠度皆足與國外製作之先進伺服機種媲美,至今已是全球最大齒輪箱製造廠。

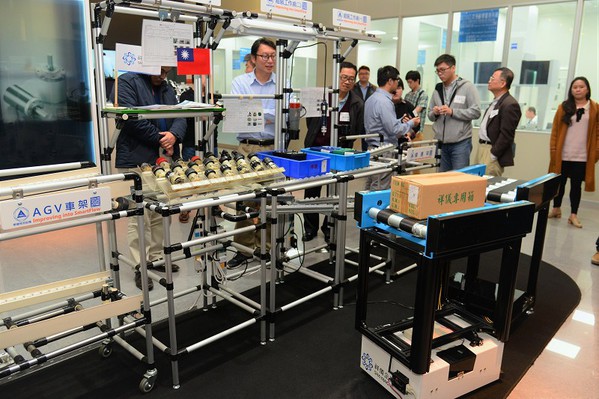

| 圖2 : 祥儀企業利用本身專業技術和設備研發背景,強調要扶持台灣中小企業用得起AGV!(攝影/陳念舜) |

|

且拜微小精密馬達齒輪箱具備小型化、輕量化、省能源、低噪音等優勢之賜,逐步擴充馬達齒輪箱的運用範圍,跨足汽車產業、工業自動化、消費性產品自動化、家庭智能化、醫療、通訊產業等傳動機構領域,推進機電整合數位化及智能化發展;同時改進內部製程,關鍵零組件完全自製。

由於看好智慧自動化商機,自2005年開始跨足機器人產業,研發扭力強且精度高的機器人伺服馬達,並陸續透過科技趨勢的產業應用,分為服務娛樂型機器人和應用加值服務。近年來更融入機電整合優勢,在生產線上物流AGV內部使用自行開發的馬達齒輪箱,並導入跨樓層智動化運載系統;發展智慧製造新事業,借助AGV帶動精實生產,持續精進AGV整合無軌式光達導航,改善進料、加工、組裝、倉儲作業;滿足經營需求及定位轉型,從製造業跨界轉型成為服務營運商。

祥儀企業總經理彭紹松回顧過去近40年來,該公司從事齒輪箱加工起家,並逐步從傳統金屬加工廠的3K工作環境跨領域發展,朝工業4.0一步一腳印轉型的過程。他說:「在導入AGV之前,廠內到處都是棧板且人工成本高漲,卻找不到人來拉貨。」

到了2011年遷入新廠後,開始意識到企業亟待科技化管理,而非傳統家庭代工模式。適逢當時TPS精實生產管理風行台灣,祥儀也在2010年引進中衛中心專家團隊輔導,建議於新廠規劃時,即應導入AGV改造流程動線或跨樓層搬運,以小單元來取代10餘條流水生產線。

進而參與工研院科專計畫,利用祥儀本身具有專業技術和設備研發背景,採用點對點運輸、磁軌,引進有軌式(磁條)導航AGV;接著自行開發有色磁條,以解決工廠環境不佳的問題。藉此導入智慧化設備,實現工廠標準化,確實提升空間利用率,減少備料區及棧板。

| 圖3 : 東方馬達提供了BLV系列DC.無刷伺服馬達,足能因應速度安定性及裝載能力等需求,最適用於無人搬運車,能支援現場業務以提升工作效率。(攝影/陳念舜) |

|

目前廠內共有10餘部AGV持續運行,只要發出當日準備生產的物料後,即可經過AGV搭配物料架快速搬運,實現「一日發料、當日提供、即時生產」去棧板化的目標,只有最後出貨才會用到棧板。8年來大幅提升生產績效約57%;同時省水節能、降低耗能成本,並維護員工安全。

同時看好未來製造業皆須朝向高彈性、精實生產的智慧製造領域發展時,透過AGV不僅能減免搬運人力、工傷率,還能提高廠區空間利用率、減少盤虧率及桌邊料量,成為邁向工業4.0階段的核心關鍵。

在最新發表與凌華、資策會合作開發的無軌式導引機種WAGV,不僅已促成生產線上加工、組裝、物流等各站工作自動化,再逐步落實機械生產、管理標準化;還搭配廠內建置全場域Wi-Fi,連結ERP/MES/APS系統,即將於2019年完成機聯網IoT,和雲端串連成智慧工廠;期盼未來能將導入WAGV及TPS的成功經驗導入各產業,或與平台串聯。祥儀企業更對外發表最新WAGV解決方案,並誠徵合作夥伴。

祥儀企業課長洪凱綸進一步分析,目前祥儀正致力於扮演全方位傳動解決方案的提供者,累積技術資產,結合獨步全球的電動工具齒輪箱技術,擔任「智能化設備與產品」最佳選擇的應用平台,與市售品最大不同,在於客製化及租賃商業模式。。

彭紹松強調:「祥儀不只為了賣AGV,還要扶持台灣中小企業用得起AGV!」以免像過去許多人都想買AGV,卻不懂得該如何應用。進而能藉此改善企業工作環境,如AGV在祥儀不只用來搬運物料而已,還能用來改變經營策略,解決若廠房空間、人力跟不上業績成長而堆積材料,甚至會延緩生產效率等問題。

導入驅動整合解決方案 滿足AGV專用需求

此外,隨著愈趨進化的功能將取代單純作業的機械,尤其是工廠或倉庫內的搬運作業採用了多部無人搬運車,東方馬達(Oriental motor)也提供了BLV系列DC.無刷伺服馬達,輸出功率200W/400W,足能因應速度安定性及裝載能力等需求,最適用於無人搬運車,能支援現場業務以提升工作效率。

以及約80~400r/min軸速,得以快速起動轉矩,可從低速至高速穩定驅動,實現更廣且順暢的行駛速度;並以速度變動少的馬達來降低左右輪速度差,以避免蛇行,速度變動率約為±0.5%以下,即使下坡運轉,也能經由向量控制執行穩定的速度控制。並具備高精度停止、剎車功能,不僅透過減速停止,可避免AGV上的裝置或物件受到衝擊,可提升停止位置精度;若採用附電磁剎車型,能確保裝卸工作物或加工時,都能維持在停止位置上。

且由於採用中空軸扁平式馬達體積薄且採用高剛性平行軸減速機,使之可直接與驅動軸連結,節省空間而達成體積輕巧配置,將有助於AGV降低底盤。容許轉矩不會飽合,可將馬達轉矩活用至最大極限,不僅能發揮其高轉矩特性;且提升減速機剛性和加大齒輪軸承直徑,單軸最多可承受1,586N載重,兼具高裝載量與拖曳重量。

進而配合電池電壓來限制最高轉速,一旦電源電壓低於任意設定的等級將輸出警告,可預先避免馬達因電池耗盡停止,亦可做為判斷充電時期的基準。或將AGV的車輪與輸送帶軸等周邊軸整合為一個系統,透過RS-485、CC-link、MECHATROLINK、EtherCAT等網路監視車輪軸轉速、電壓、過負載訊號。

另外,士林電機也看好AGV在工業4.0、智慧製造趨勢下成為不可或缺之角色,負責各工作站間物料的移動,完成自動化設備間的串接。目前除了代理日本新寶AGV驅動套件,更憑著豐富的開發經驗,協助客戶客製DC伺服馬達來驅動AGV,借助DC伺服馬達小型化的特點,並搭配EtherCAT通訊技術,讓客戶可以結合設備做更便利、精準控制。

| 圖4 : 士林電機除了代理日本新寶AGV驅動套件,更憑著豐富的開發經驗,協助客戶客製DC伺服馬達來驅動AGV。(source:士林電機) |

|