根據HIS調查報告預測,時至2025年使用SiC的需求將會增加26.3%,且較工廠及ICT產業,使用於新能源(PV inverter, EV charging, Grid等)及電動車(OBC, Inverter)的數量將會大幅成長。

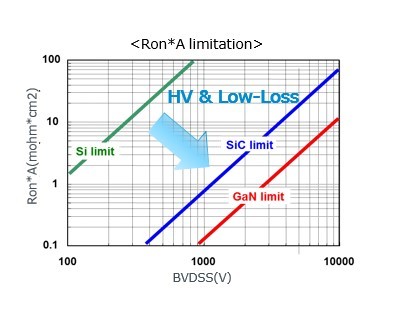

隨近年電動車及綠色能源的發展都逐漸崛起,低耗能、高效率及小型化都成了趨勢,但傳統Si製程元件卻因受限其物理特性影響,難於其結構及構造做改善;羅姆半導體設計中心資深工程師蘇建榮指出,針對這點,SiC及GaN便提供了非常好的解決方案。

| 圖1 : 為何使用SiC與GaN。(source:ROHM) |

|

| 圖2 : 羅姆的一貫化生產(source:ROHM) |

|

羅姆從2000年開始研發SiC功率元件至今已有18年的歷史,從2000年的2吋碳化矽晶圓,至今已研發到6吋,蘇建榮指出,相較於其他碳化矽半導體公司,較特別的是羅姆有自己的晶圓廠,從生產晶圓到包裝是一貫化生產製程。

製程不易且成本較高

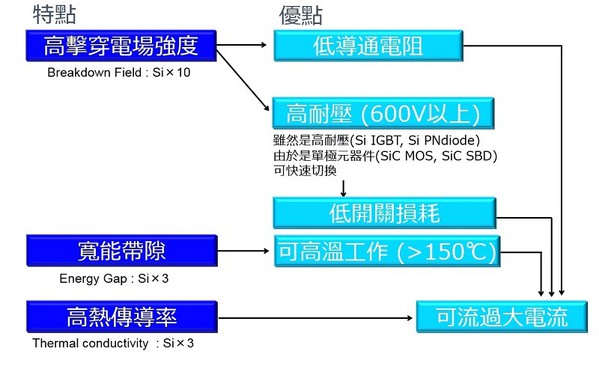

SiC(碳化矽)為Si(矽)與C(碳)組成的化合物半導體材料,其高級穿電場強度、寬能帶隙及高熱傳導率,雖能夠讓碳化矽擁有高耐壓、耐高溫及低導通電阻的優勢,且其絕緣破壞電場強度為Si的10倍、能隙為Si的3倍,不過在製程面卻較矽困難,且成本也較高。

| 圖3 : SiC的特點與優點(source:ROHM) |

|

蘇建榮指出,由於SiC在製程方面較傳統Silicon困難,且成本較高,因此羅姆以提高良率、晶圓大尺吋化,以及構造改良,希望達到降低其成本的目的。針對晶圓尺寸,他補充,目前晶圓主要仍以4吋為主,不過2014年已成功研發出6吋的晶圓,目前也正在導入,盼藉由晶圓的大尺寸化能夠降低其成本。

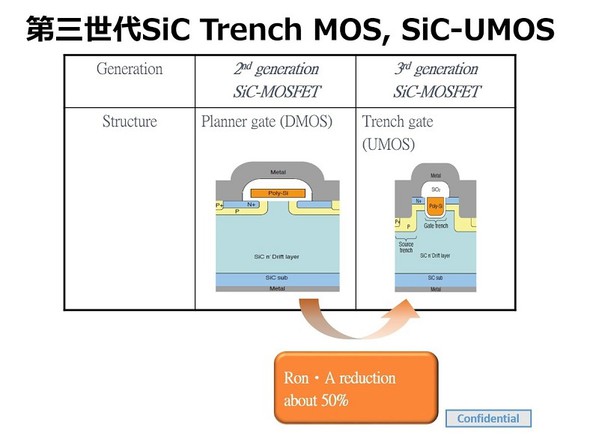

| 圖4 : 羅姆第三世代SiC-MOSFET的改良。(source:ROHM) |

|

此外他也指出,市場的採用度也是影響成本的關鍵之一,由於目前矽製程元件仍是主流,未來市場採用度越廣泛,其價格也會下降。另外,構造的改良也是羅姆致力於降低成本的方向之一,以SiC-MOSFET而言,從第二代的Planner架構改良到第三代的Trench架構,將每單位面積縮小以達到切割數量變多的優點。

SiC於賽車上的應用

除了一般將碳化矽元件應用於太陽能發電(PV inverter)、工廠自動化半導體測試設備、server power外,羅姆也與Venturi Formula E團隊合作,將SiC電源模組(SiC power module)的使用於Venturi Formula E團隊賽車的逆變器中,由於開發及改進內部模組結構的新包裝,因此實現了大功率吞吐量,以及優化的熱管理。

| 圖5 : 2到4季中Venturi Formula E團隊賽車逆變器使用SiC電源模組之改變。(source:ROHM) |

|

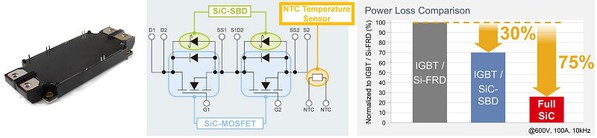

以相同的電流測試,使用SiC電源模組可以使開關損耗降低75%(芯片溫度為150°C),這將有助於整個應用的能源效率,此外,對於整個高頻驅動器中降低開關耗損的效果也將有助於更緊湊的冷卻系統。

此外也以二到四季比賽中,電動車的逆變器模組改變測試,其中第二季為使用IGBT與Si-FRD,第三季透過利用SiC SBD與原本採用的IGBT混合模組,相較第二季而言,重量減輕2公斤,體積重量較第三季減輕4公斤,體積縮所小30%。

整體而言,從第四季及第二季的比較可以看出,透過使用SiC模組替代原本Silicon元件的逆變器,總共可以在重量上減輕6公斤、體積可以縮小43%,此外,其功率損耗也較原本降低75%。

| 圖6 : SiC電源模組與其降低之能源耗損表。(source:ROHM) |

|

目前台灣許多太陽能、充電磚及半導體測試設備都有使用羅姆的SiC元件,碳化矽的優點雖然很多,但也無法完全取代Silicon元件,蘇建榮指出,以不同條件或功率等因素而言,每個元件都有其使用及應用上的優勢。