台灣機械公會(TAMI)最新發表的《智慧機械白皮書》指出:「當個人化、個性化商品當道,大量客製化與變樣變量生產需求成為客戶下單常態時,製造業必須在設計與生產兩端提出對策。」

即為了滿足多變的市場需求,各種產品類型須不斷推陳出新,使得製造生產者如何縮短產品研發設計週期,已成為刻不容緩解決的問題,在彈性生產方式、設備與管理方面尋求創新解決方案。上游設備供應商也應隨之,從單機數位化逐步邁向系統整合,掌握完整的產品設計、加工製程等數位化管理能力。

西門子數位分身 同步滿足製造與加工需求

尤其在工業4.0逐步落實後,已為不同領域業者帶來諸多創新商業模式,包含加工生產(End User)與設備製造(Maker)廠商,在生產力都面臨新的挑戰與需求,必須加快上市速度與品質、彈性化以符合多樣少量與個性化需求、效率提高以節省有效資源,最終都要以資安為「數位化」的重要前提!

西門子公司(Siemens)很早就鎖定以「Digital twin」數位製造為核心,分別於產品設計階段,於虛擬生產環境中協同開發內部機構、電控、軟體;同時將新產品的機械和自動化工程開發設計工作流程作業最佳化,加速產品生產、上市。

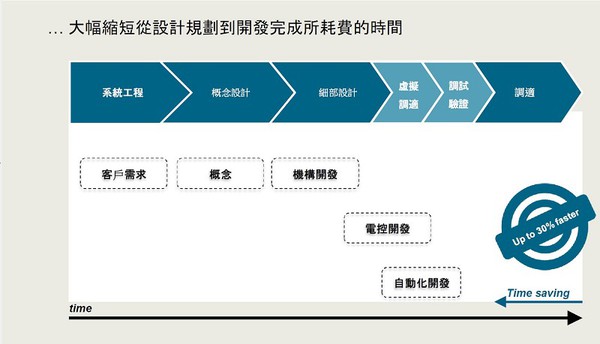

| 圖1 : 西門子鎖定以「Digital twin」為核心,於虛擬生產環境中協同開發內部機構、電控、軟體,同時將機械和自動化工程開發流程最佳化。(source:Siemens) |

|

接著在生產規劃與執行階段,建立安全高效率的結構化設計、製程規劃與控制程序測試模擬等虛擬製造驗證程序,有效改善與修正錯誤,降低實際生產時的成本、風險,避免浪費原物料;進而提升彈性及客製化生產力,縮短人員培訓時間,體現智慧製造價值;最後在實體產品交付後,仍持續利用收集的數據為產品優化、診斷和預測,以改善客戶體驗。

西門子數位工廠工具機系統事業部譚世斌還舉工具機製造流程為例,以往產品開發部門往往都先從客戶需求角度出發,待整體概念成型後,再交由設計部門完成機械結構、外觀CAD製圖並組裝;接著分段納入開發電控、自動化系統作業,由電控人員在現場組裝、編程。

現在則可透過統一平台實現機電整合工程數位化,大幅縮短30%從設計規劃到開發完成製程的時間;並將所有控制元素都加諸於軟體,以發揮最大效益。他強調:「因控制器核心與軟體結合後,所有在電腦上顯示的運動狀態都非軟體模擬,讓軟體工程師就能直接編程。」

至於在加工應用端所使用3D CAD圖檔,也有別於過去在工件設計、生產製造的虛擬階段,須先通過CAD/CAM選擇鑽、銑等工法,再經後處理程式(post)轉檔產生NC code,才能供實體CNC控制器讀取、驗證、生產、測試,以防止執行程式出錯或導致撞刀,在測試過程即因中止機器運作而浪費時間。

目前透過CNC控制器核心運算,已可將虛擬工具機置入CAD/CAM軟體環境裡直接轉檔,再加入更貼近實體機台的刀尖定位、機台載重、鑄件結構等運動控制數據來模擬加工驗證,以精確評估生產流程、縮短加工和調校的時間,讓設備全數投入生產並及早報價搶單。

PTC物聯網平台 以AR擴增CAD/PLM價值

參數科技(PTC)則長期專注於開發CAD/PLM軟體,以協助製造業產品設計、生產管理流程,並持續探索最新技術。約自5年前看到工業4.0革命的最重要定義,就是虛擬和實體世界融合的商機,可為客戶形塑新價值;於是決定投入相關軟體和技術、業務,包含物聯網(IoT)、大數據分析、擴增╱混合實境(AR/MR)等。

PTC亞太區物聯網業務副總裁劉少綸說到IoT技術,表示過去讓人最先聯想到的只是Internet,能讓眾多人與物、物與物都藉此連結、交換資訊。過去20年來也確實促進了工業人機介面(HMI)、電腦輔助設計CAD╱製造CAM軟體等技術發展成熟,可用來銜接PLC、CNC控制器硬體,再透過累積反饋的大數據,達成精準數位控制。

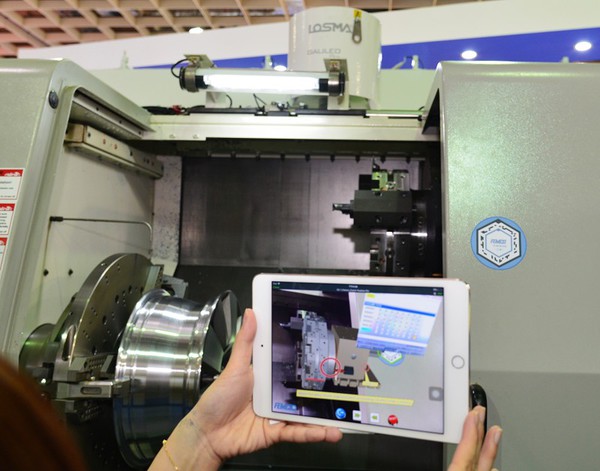

| 圖2 : PTC與台灣工具機大廠發得科技合作,將客戶製程所遇到的問題「可視化」,解決近年來因為少子化造成售後服務、教育訓練不足的困境。(攝影╱陳念舜) |

|

相關產業也從僅銷售獨立套裝軟體,到提供軟╱硬體的完整解決方案;直到雲端問世後,還能透過更經濟、便捷的方式,促使身邊每個物件達成智慧化。劉少綸指出,有別於以往軟體世界都奠基於電腦間彼此交換資訊,導致眾多數據資料分散各處。現在則可讓軟體通過雲端虛擬空間收發、儲存大數據,而少了硬體資源限制;甚至能透過物聯網平台,銜接散落於各地或不同移動(Smart Phone/Table PC)、穿戴式(AR/MR)裝置儲存的數據。

尤其如AR/MR裝置可讓使用者先定義願透露的資訊,再製作成影像、動畫投射在眼前,不僅能快速、直覺檢視投資效益;且由圖像所傳遞的資訊勢必多過於文字,足以讓企業整合並二次開發出應用Apps來創造新價值,包含用於廠房巡檢、遙控或拆解設備前的資訊內容。最近與台灣工具機大廠發得科技合作,將客戶製程所遇到的問題「可視化」;期待到了明年可推出達Real time等級技術,直接與3D模型比對,解決近年來因為少子化造成售後服務、教育訓練不足的困境。

劉少綸認為,未來製造業為迎向工業4.0浪潮來襲,亟需能整合實體的物聯網及虛擬的數據應用,且在產品推出後,還能透過物聯網蒐集資訊,持續改善產品設計及客戶使用體驗,驅動製造變革,創造出新價值。

善用產學研資源 掌握核心數位技術

值得一提的是,目前除了國際商業CAD/CAM軟體正如火如荼導入Digital twin概念,台灣工研院智慧機械科技中心也為了服務本地中小企業為主的製造業生態,持續推動數位設計、數位製造、智能化軟體等核心技術。

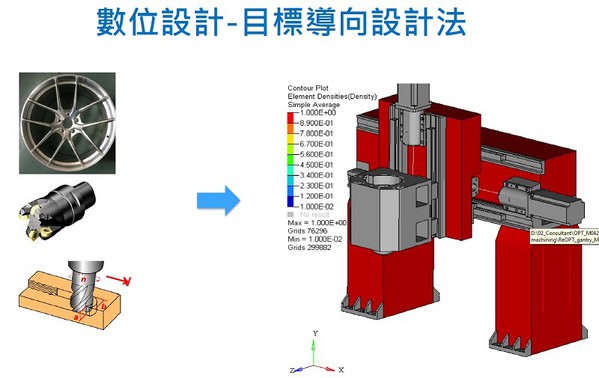

工研院智慧化工具機技術中心研發經理梁碩芃表示,其中數位設計又稱為「目標導向設計法」,藉著導入大量拓墣結構優化(Topology optimization)技術,讓製造者可先瞭解使用者想要什麼,再針對機台內有限的設計空間,設定材料密度、剛性目標和製造條件;經過一次次疊代計算,形成最佳的肋板與結構外型,以有效降低成本、提高機器性能。

| 圖3 : 數位設計又稱為「目標導向設計法」,藉著導入大量拓墣結構優化技術,讓製造者可先瞭解使用者想要什麼,以有效降低成本、提高機器性能。(source:工研院) |

|

或讓使用者在電腦輸入待加工件、使用的刀具等資訊;若是專用機的循環時間,還能利用製程分析所需材料和目標體積移除率,倒推計算出工具機最佳設計結構、主軸特性與剛性,得以全程掌握機台切削性能,確認各階段都能符合客戶需求,減少重覆修改的時間及成本。

惟其缺點在於未必能有效提高上線後的切削加工效率,所以還須加入數位製造,與傳統靠老師傅經驗聽音、憑感覺調參數最大不同,在於設計完成工具機後,透過量測、運算分析等科學方法,協助使用者選擇最佳加工參數,約可提升製程效能20%~30%,縮短37%加工時間。

智能化軟體則正積極打造軟體架構,並透過與法人、業界配合產生標準資訊模型,才能知道數據的類型與結構,再拋到雲端整合生產管理、預測、排程,與各種設備整合。其中建構的「切削模擬與進給率優化技術」,不僅具備市面上CAD/CAM系統軟體的幾何模擬功能,還加入了切削動力學的專業知識。

工具機製造廠率先投入 提出智慧設計與產銷解決方案

與學術、法人單位密切合作的永詮機械工業公司(L&L),總經理林建佑自2014年起也開始整頓現有產品線,將25年來累積的經驗轉化為開發專用、複合機種;並率先投入系統整合,逐項建立設計、製造、行銷、服務4大領域的智慧化策略。

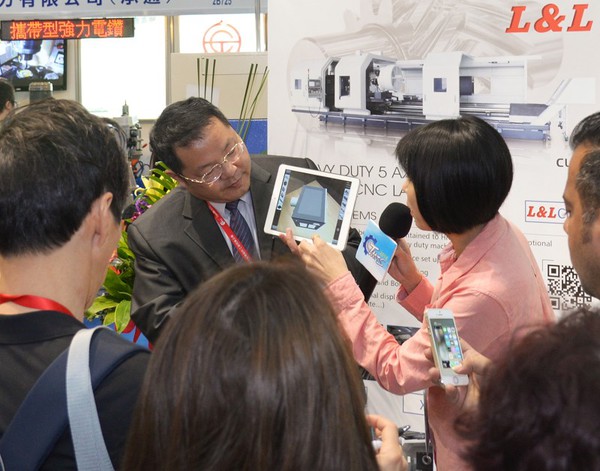

其中,在智慧行銷導入VR/AR功能後,得以提供市場行銷、協同設計、數位組裝與預診維護等服務,就能評估可靠的干涉情況及數據;業務也不必等回到公司後,再將客戶具體需求訴諸文字,再交由設計人員輸出圖檔而浪費時間。林建佑說:「既然圖、文檔案原本就不可能一致,還不如都直接透過VR動畫來溝通,再利用AR手持式行動裝置來呈現2D數位圖檔與實體零組件、結構關係。」

| 圖4 : 永詮機械在智慧行銷導入VR/AR功能,以提供市場行銷、協同設計、數位組裝與預診維護等服務。(攝影╱陳念舜) |

|

但他也坦言,現今既有商業軟體的VR/AR功能比較像是玩具,少了真正機械加工相關的技術和作業流程,未來勢必要結合產品設計及行銷,同時能熟悉加工製程、系統整合資訊等領域者。所以永詮從2014~2015年陸續找到了清華、成大合作,導入VR前瞻技術,落實「協同」的概念。

等到建立快速轉檔平台之後,只要客戶一旦修改機構,就能與VR連動改變;甚至可將所有看過的機器各部位零件都轉換成.PDF、影像檔後,更清楚瞭解機器規格、性能;或提供專用試加工程式上傳雲端,以便回報領導階層評估真正加工效益及工時。

未來還會同時開發個別產業專屬CAD/CAM,預計2019年將達到高度整合,得以直接生成NC-code虛擬加工;並將VR應用、訓練資源建立在工研院VMX平台,加入永詮在硬體設備、數控系統優勢,與清華大學團隊合作成立SI公司,持續精進開發智慧機械與人工智慧的商業價值模式。