全球生產製造朝向資訊化、智能化發展,並漸漸進化成為多元客製式量產服務模式,而產業供應鏈加速垂直與水平數位化是競爭關鍵之一。品質、效率和成本是製造業的三大核心要素,加上產品多樣少量化的趨勢,製造業必須能夠快速預測市場需求或隨需應變經營模式和方法,才有致勝的機會。

工業物聯網不再僅是新興的技術概念,現今涵蓋的部分愈來愈廣泛,從產品開發、生產製造到服務等眾多環節都可見。根據PTC的《工業創新現況》研究報告所述,工業物聯網已成為2018年企業的關鍵投資之一。目前採用工業物聯網的以大型產品製造商居多,包括工業產品(25%)、電子和高科技(22%)、汽車(13%),以及航空和國防(11%)等產業,而大多數的解決方案都應用於製造和營運(48%)方面,藉由蒐集大量資料來用於優化流程、預測維護需求,以及提高整體營運效能。

IoT重點在於產生何種價值

由於現今的社會面臨高齡化、勞動力不足、技術傳承的問題,各界期待能夠利用機器人生產自動化、增進省力化、多品種少量生產。安川電機株式會社機器人事業部解決方案技術部自動化技術部部長真田孝史表示,安川電機針對客戶每天面對製造現場的生產力提升與高品質要求,利用伺服器、變頻器、以及機器人等機械電子技術與產品,提供各種現場的自動化和數位化等諸多解決方案。

近年來物聯網(IoT)在全球的環境中已漸漸成形,Panasonic株式會社生產技術本部MIT-2018推進室室長中山雅之表示,IoT並非只是「單純將商品連上網路」,能夠從IoT產生何種價值才是重點,目前已見到多數企業開始推出許多相關的商品與服務。因此,昔日並非競爭對手的異業業者也可能成為市場的新威脅,若是沿用既有的經營方式將無法與之對抗,甚或可能被逼入絕境。

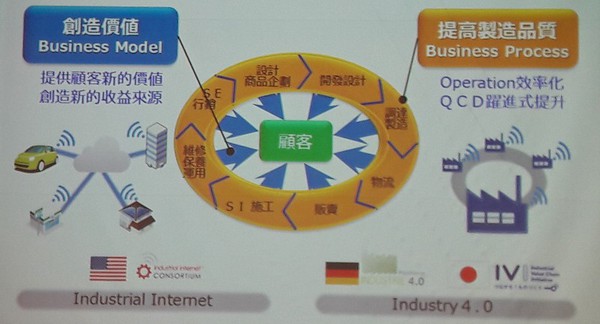

| 圖1 : 活用IoT的目的在於創造價值與提高製造品質(source:Panasonic;2018/06) |

|

表1:IoT的三大要素:測量、連結、活用。(source:Panasonic;2018/06;SmartAuto製表)

機能 |

職責 |

重點 |

測量Measure |

稼動、品質資訊

Sensing Data化 |

用何種工具及方式獲取數據? |

連結Connect |

數據

收集+累積 |

將數據以有意義的形式收集 |

活用Utilize |

根據數據進行分析、判斷、執行 |

誤檢出及過檢出之間的平衡 |

為了達到工廠智慧化的目標,中山雅之提到Panasonic如何在製造革新方面活用IoT的概念和對策。他表示Panasonic對於智慧工廠的定義是運用IT技術創出三層模型實現「智慧製造」:一、最適價值鏈:價值鏈整體的網絡(Network)化;二、設計—製造合作:設計開發部門與生產工廠整合化;三、實現CPS(Cyber Physical System):現實與虛擬空間串聯。Panasonic在2018年的目標在於強化製造,不只是把物品和網路串聯,重點在於如何從中衍生價值。

中山雅之認為活用IoT最重要的是要有「結果」,目的在於創造顧客/產品價值和提高製造品質,不管是人與人,或人與物得以串聯不要產生落差。Panasonic採取以顧客價值為中心的商務模式,例如系統化廚房就以217種類變化出逾460萬種不同屬性的搭配。

製造流程進化為人機協作

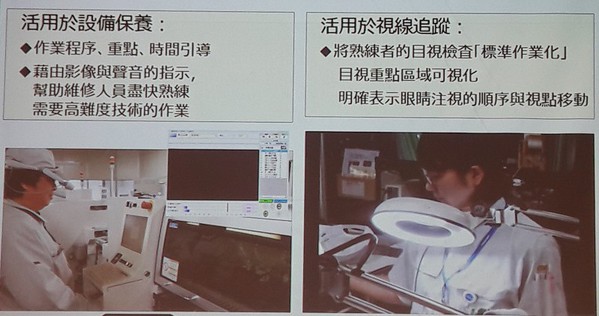

中山雅之提及B2B要項,像是作業現場的機器線路如何安排,設備高度是否配合實際作業,以及操作人員的方向及動線,皆是提升產能的關鍵,他舉例松下電器冷凍冷藏供應鏈事業群會思考如何生產,因應店鋪型態、大小及品種多樣少量的現況作調整。他強調理想未必可循線前進,現場的活用方法很重要,並以設備保養標準作業導引為例說明,將SIP或SOP拆解成許多步驟,機器學習熟練者檢查設備的操作方式,讓新人訓練時即隨熟練者的角度觀察要點(視線移動),避免困惑或無用情緒的浪費時間,引導其標準化作業,在設定目標之內加速變得熟練,提升效率。融合IE(Industrial Engineering)與IT領域,將人工熟練作業變成數位串聯系統技術的標準化流程,減少製造現場與IT系統所存在的各種運用落差。

| 圖2 : 標準作業導引的適用案例(source:Panasonic;2018/06) |

|

中山雅之談及Panasonic累積過去10年經驗可有效率的生產鋰電池,並以AI活用預兆管理,利用AI學習保養實績,藉由最佳化的保養維修,防止不良品及故障產生,找到重點預測趨勢,每個零件掌握到何時會出現狀況,趕快進行防護措施。馬達生產的數據多,以低成本IoT對應網路互通設備,成為串聯式實裝製程,提升工作效率,下一個生產計畫將加入零件事先準備AGV移動,像是緊急停線,檢查修復啟動,以及避免不必要的停線,具經驗者會有不同的因應,此以自律方式進行,隨時做好準備,以免工程滯留。

武州工業致力推動永續製造,旗下「汽車零件製造業」事業為了降低成本、增加獲利,採取各種因應對策,例如導入IoT以提升生產力的措施。武州工業株式會社代表取締役林英夫說明,其措施包括採取順應多品種小批量訂單的「單件流生產」方式,製造設備內製化「迷你設備」,可讓每個人儘早察覺課題,以展開改善活動的「人才培育」,以及將「可視化」所需的獨創生產管理系統開發「資訊化」等內容。

為追求整體最佳化,武州工業開發出BIMMS(Busyu Intelligent Manufacturing Management System)生產管理系統。此系統著眼於「盤點」,可進行每日結算的架構,在製造業當中實現流通業POS系統。中小製造業面臨品質、成本、交期、財務、勞務等諸多課題,必須儘早因應客戶變化。運用 IoT成為擔保「自律性」的原動力。以整體最佳化為目標重要的是在研擬計畫前使現場「可視化」,實現「察覺=資訊」,並儘早反映在計畫中。例如在品質管理方面,人物設備方法統計可變更,可即時掌握變化。

此外,武州工業製作了「機械動作收集裝置」,可從智慧手機等IoT機器收集機械動作狀態等資訊,將其可視化,利用網路將各種資訊集中到BIMMS系統上,已處理的資訊可透過網頁形式,利用辦公室或現場終端機輸入、瀏覽,更加容易回溯及追蹤,並可利用雲端即時共享資訊。完整制度架構可提高中小製造業水準,強化因應力,不僅是日本,相信對台灣中小製造業也一定會有所助益。

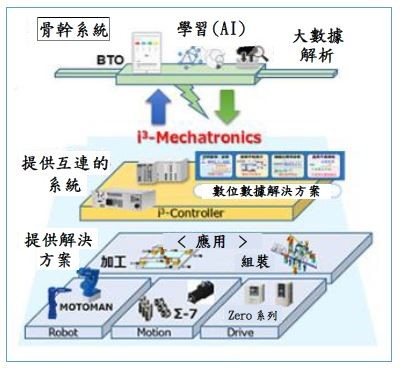

為了「實現新產業自動化革命」,真田孝史表示,安川電機在過去的解決方案中加入「數位數據的管理」,再提出進化?執行的新概念「i3-Mechatronics」,活用實際運轉該設備後的數據,以提高生產力,確保並維持高品質,實現不停工的生產線等,集結並全面提供軟體面的數位數據解決方案。

| 圖3 : 「i3-Mechatronics」活用實際運轉該設備後的數據,以提高生產力。 (source:安川電機;2018/06) |

|

達明機器人股份有限公司專案經理?鐘賢以達明機械手臂為例,分享運用智能視覺辨識技術,突破傳統工業型機器人的窠臼,達明機器人產品概念著重於變聰明、變簡單和變安全(Smart、Simple and Safe) 。例如使用手臂上按鈕可以加入流程功能,按住Free鍵可移動手臂,用手動方式指導手臂的每個姿勢與點位,至於使用FreeBot佈點按鈕配置,設有佈視覺任務按鈕、新增點位按鈕及Free Robot按鈕,讓操作更簡易。

此外,TM機器人符合人機協作安全要求(ISO 10218-1),例如當手臂碰撞到物體或人體時,會立即停止,以及完成安全評估(ISO 10218-2)後, 無需於周邊加裝圍籬。並且已通過CE認證,符合最新規範TS 15066。

AI進化潛藏可能性

至於AI的進化潛藏著莫大的可能性。中山雅之認為目前尚未出現運用自律思考運作的AI,甚至於連AI的定義也不明確。然而近來在利用電腦高效處理源自IoT的高速、大數據(Big Data)之過程中,深度學習(Deep Learning)、機械學習、特徵表現學習等技術的進化速度日益加快,形成第三次AI風潮正迎接世界蛻變的瞬間。

相較於傳統廠商AI佈局緩慢,Cognex在2017年4月收購機器視覺深度學習公司VIDI,ABB投資AI新創公司Vicarious,Kuka與華為展開深度學習合作,從各家廠商藉由併購和投資來擴充技術實力,可見AI時代將至!

表2 各家廠商在AI領域的佈局(source:達明機器人公司/ SmartAuto製表)

類別 |

公司 |

視覺技術擴展至深度學習的導入 |

併購或投資合作對象 |

內部研發 |

機器視覺 |

Cognex |

VIDI |

? |

Halcon |

In-House R&D

(2016導入深度學習OCR) |

工業機器人 |

Fanuc |

Preferred Network |

? |

ABB |

Vicarious |

? |

Kuka |

Huawei |

? |

台灣廠商

(TAIROS 2017) |

所羅門 |

? |

In-House R&D

(Inspection, Bin Picking) |

台達 |

? |

In-House R&D

(Inspection) |

實現智慧工廠的下一步

為實現智慧工廠,IoT相關技術日趨重要。三菱電機株式會社開發本部情報技術總合研究所副所長楠和浩表示,三菱電機在IoT方面,將AI與保密視為重要技術,運用擁有諸多機器設備的優勢,將機器、邊緣(Edge)智慧化,並積極展開研發,以創造效率性、舒適性、安全?安心等的顧客價值。

三菱電機的Maisart屬於開發將機器、邊緣(Edge)智慧化的AI技術,減少運算量、配備至機器、邊緣,以及運用機器的知識見解,藉以提高效率。

表3:Maisart屬於開發將機器、邊緣智慧化的AI技術。(source:三菱電機/ SmartAuto製表)

三菱A I技術—Maisart |

深度學習 |

強化學習 |

大數據分析 |

演算法的精簡化 |

運用機器的知識見解,提高學習效率 |

運用機器的知識見解,提高時間序列數據分析的效率 |

辨識、識別 |

推斷原因 |

檢測預兆 |

最佳控制 |

自動化 |

至於搭載至機器邊緣的因應方法,楠和浩表示三菱電機致力推動演算法本身的低演算量化、省記憶體化,精簡AI可以在演算能力不足的機器、邊緣展開運作。在深度學習的網路架構中,分析數據特徵時僅留下重要的分枝,演算量會依分枝數量而不同。

此外,依據機器的知識見解評估控制結果的成功度,減少更新控制參數的次數,縮短學習時間。將正常時的感測器輸出的子字串進行分割、學習、分類,以減少檢測對象數據與正常數據的比較計算量,藉以計算出波形相似度的時間序列數據分析。

利用AI快速判斷來支援智慧工廠經營,從生產準備(設計、評估、啟動、檢查),安裝、生產、製造(生產管理)到運用、維修(設備管理)的流程上,可將AI精簡化,減少運算負擔,並在現場配置AI,利用邊緣運算產品可將數據收集簡易化,並推動建構AI系統,達到立即運作、無浪費及不會停機。

對於製造業運用AI技術,林英夫認為,機器學習資料量愈多愈好,數據少其實無法好好運作,一旦產品系列量大,為了分辨諸多商品的特徵,儲存可用的地方必須保持整合性,否則多樣量少都無法採用,亦即儲存解析用資料很重要。

楠和浩認為當企業想要導入IoT或AI之際,應該認知IoT/AI為手法,並非目的。導入前宜先確認目的為何,想要提升效率?提高品質?節能省電?降低成本?提高知名度?思考為了哪個對象而做?客戶、自己或供應商?至於核心能力在性能?價格?交期?品牌?設計??鐘賢則認為AI技術與傳統技術互補,而非完全取代人作。

武州工業成立66年,以300年為經營目標,林英夫表示,公司會隨時代變遷逐漸產生變化,當2051年公司已屆100年時,或許那時還在製作與零件類似的產品,而再過100年,公司是否仍存在?那時或許自動駕駛或飛天車已普及,他認為公司產品也會隨市場需求而應變。

製造業改革流程爭霸權

| 圖4 : 隨著許多先進關鍵技術的出現,製造業希望透過改革事業流程奪回主導權,推動IoT的2大勢力正加速展開霸權戰爭。(source:ABB.com) |

|

隨著許多先進關鍵技術的出現,製造業希望透過改革事業流程奪回主導權,推動IoT的2大勢力正加速展開霸權戰爭。其中一項是以德國政府主導的「互連的工廠」為目標之Industry 4.0,另一項則是由美國主要企業設立,以「自立型生產相關產品」為象徵的Industrial Internet。

中山雅之認為日本的立場並非擇其一,而是保有與這兩者間的關聯性,同時以RII(Robot Revolution Initiative)和IVI(Industrial Value Chain Initiative)為主導,多數團體正展開超越業界的對策。此亦稱為實現智慧工廠(SmartFactory)的標準化戰爭。以Panasonic為例,將實現智慧工廠當成目標,擔負起RII和IVI主要成員的角色,同時與德國和美國企業密切合作,展開活動。

中山雅之說明Panasonic在世界各地設立小工廠,能夠更方便因應客戶需求是強項,重點在於持續強化製造體質,挑戰差異化和自立化,創造具有收益力的強勢據點,並希望與台灣廠商透過合作向前進,進攻中國市場。林英夫表示,台灣有許多具有製造技術特色的中小企業,期望透過AI及IoT技術,台日方進入協調領域,台日企業初期可就數據合作,將來自工廠的大數據進行分析,而為了避免雙方合作衍生智財權的問題,必須依照合約規則進行。

智造技術整合應用

科技世代的轉移帶來主流技術的演進,同時創新市場型態,影響產業鏈與技術革新的趨向。AI及IoT技術被視為未來20年科技產業的核心技術,真田孝史認為自動化解決方案應該從製造現場開始進行,強化現場力,下一步則是活用AI和IoT技術來提升生產管理效能。如此,除了能夠快速反應外部市場需求和內部隨需應變調整能力,亦降低時間和人力成本,同時平衡日益嚴重的人才不足問題。

| 圖5 : 九大智慧化科技整合應用(source:BCG;2015/04) |

|

展望未來,可以預見多種跨領域且具共通性的技術成為廠商在應用市場布局的關鍵,例如IoT、AI、機器學習、機器視覺、自動控制等。感測軟硬體整合技術將進一步把擷取的資料累積成大數據匯整分析,並轉化成為具有意義的資訊加以應用,對於製造領域的虛實整合系統運作、精準行銷、耗損預測、物流辨識、安全監控等面向皆有影響,透過AI及IoT技術的整合,將讓製造業蛻變出新的商業模式與服務,串起供需價值鏈,並且重塑產業生態鏈,進而驅動與主導產業市場走向。

**刊頭圖(source:wwt.com)