塑膠成型模擬技術的發展演進,是從模擬產品的充填開始,接著擴大到流道、澆口的充填類比,再到水路系統的冷卻模擬,再考慮到嵌件的影響,最終考慮到整個模座。而隨著產業的高度競爭,真實模座模擬的需求越來越強烈。模具設計的優劣對於產品的良率影響巨大。

舉例而言,水路系統的配置影響到每塊範本能否有均勻的溫度,若範本溫度不夠均勻,容易造成範本變形,使產品容易形成毛邊,影響良率。另一個例子是:塑件充填模擬可預測潛在的包封位置,而當模具在這些位置附近有適當的分模線、分模面,有設置頂針、滑塊等模具機構,就能有良好的逃氣空間來避免包封甚至燒痕等問題發生。

一般進階的使用者需要非常精細的模擬分析結果,因此需要建構出非常完整的模具網格。而為了建構出每個零元件間都能互相匹配的實體網格,通常需要有經驗的使用者花費大量時間和力進行網格製作,因此能確實執行全模座模擬分析的案例並不多。

在進行模擬分析時,運用Moldex3D前處理器可以匯入全模座的幾何模型,針對每個模具零元件進行精細的網格製作。從Moldex3D R14.0版本開始支持塑件與塑件嵌件接觸面的非匹配網格模擬,可獲得連續性的分析結果,讓使用者不必再耗費過多的時間和精神在匹配網格上;Moldex3D R15.0又進一步擴充非匹配網格功能,塑件和塑件嵌件、模座交界面的實體網格可自動生成。

而在最新版的Moldex3D R16中,更擴充了非匹配網格功能來支援模座嵌件(Mold Insert)和新增的範本(Mold Plate)屬性,包括固定側(Fixed)範本及可動側(Movable)範本,再藉由非匹配網格技術的運用,自動產生全模座實體網格,實現全模座分析的實用化。

以下說明以非匹配網格模擬全模座模型的操作案例。

1.整理及簡化全模座模型:通常模具設計會有許多細小零件,對於模擬分析影響很小。為了減少網格元素量及分析的時間,可以在CAD系統先簡化模型,例如移除螺絲、填平螺絲孔等。

2.匯入整理好的模型至Moldex3D Designer BLM,並設定屬性:將塑件、流道、水路、鑲塊等屬性逐一設定好,並運用新的範本屬性來設定固定側範本及可動側範本。後續可方便對設定好屬性的物件做顯示及隱藏(圖1)。

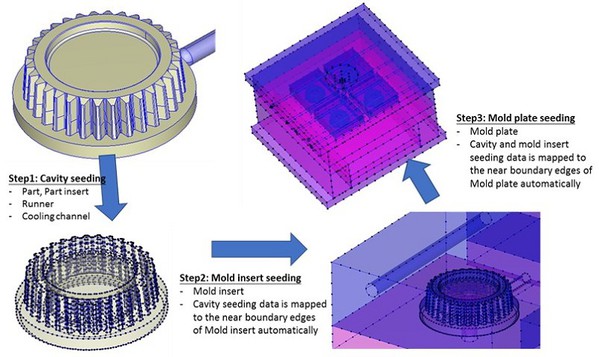

3.進行灑點:從模穴、鑲塊到範本,依順序對物件灑點。新增的灑點機制會將模穴或模座嵌件物件邊的灑點資訊自動帶到鑲塊或範本的相鄰邊。此機制可提升多物件全模座模型的灑點效率,並減少相鄰物件灑點密度差異過大的問題(Size gap) (圖2)。

| 圖2 : 三個步驟依序灑點,並將灑點資訊帶到下一個物件的分析 |

|

4.建立實體網格:按下生成實體網格按鈕,全模座模型的實體網格便自動產生。

5.輸出MFE檔:存檔前會自動進行檢查,若有網格干涉的問題會跳出警告。非匹配網格技術雖可允許少量干涉情形,但大量干涉有可能是未挖空管道的錯誤,必須修正以免後續模擬分析發生問題(圖4)。

6.進行模流分析:本案例產品原料為PC,範本的材料是M315 EXTRA,預設熔膠溫度和模溫分別為290 °C和105 °C。觀察固定側範本及可動側範本的模溫,可以看到非匹配網格模型的溫度連續性很好,熱量可有效傳遞到不同的範本(如圖5)。

Moldex3D R16推出的全模座分析,運用到全模座模型的真實模具設計資料,新增範本屬性讓使用者定義固定側範本及可動側範本,並提供先進非匹配網格技術,讓全模座實體網格可快速生成。更完整的模具分析結果,可提供客戶更多模具設計所需要的模擬資訊,減少試模次數,可有效協助現場模具開發的速度及提升產品良率。