在傳統數位控制機床的基礎上,予以多樣化加工能力,高階數位控制機床就能完成一個自動化生產線的工作效率,而備受關注,應用於複雜的曲面和自動化加工,在航空航太、船舶、機械製造、高精密儀器、軍工、醫療器械產業等多種領域的設備製造業有著非常緊密的關係。

以業者數量來看,全球投入開發生產CNC綜合加工中心機的企業,仍舊是以日本最多,從上游到下游,大大小小的業者分布在各個領域,例如知名的FANUC、MAZAK、AMADA、大隈、森精機、JTEKT、牧野、小松、會田、三菱、SODICK、西鐵城、不二越 富士、東芝、津上、瀧澤、遠州、岡本、宮野、中村留、三井精機、豐和、富士、松浦、高松、濱井、倉敷、太陽工機、和井田、住友重機、芬太克、池貝等上百家。就算一些只有幾十人個人的小企業,例如松浦、濱井都有其獨到的技術實力;那怕是世界一流的大廠的德國DMG也要和日本森精合資,而目前的DMG是由森精主導,共用日本技術。

從2014年開始,日本的加工中心機就開始出現系統開發的變革性,各工具機大廠紛紛朝向更多功能性化的CNC綜合加工中心機發展,利用單一設備就可以提供各式各樣的多樣化加工能力也就廣被各界所關注。

八大發展趨向

加工製造業的生產環境持續呈現巨大的變化,同時也帶動了泛用型CNC綜合加工中心機(machining center)開發目標的變革,例如包括了不斷被要求的高精細度、單軸的移動速度與轉速的高速化、整體加工時間的縮短要求獲得高效率化等等。因此,高速化、高精度化、複合化、智慧化、開放化、並聯驅動化、網路化、極端化、綠色化已成為數位控制工具母機發展的趨勢和方向。

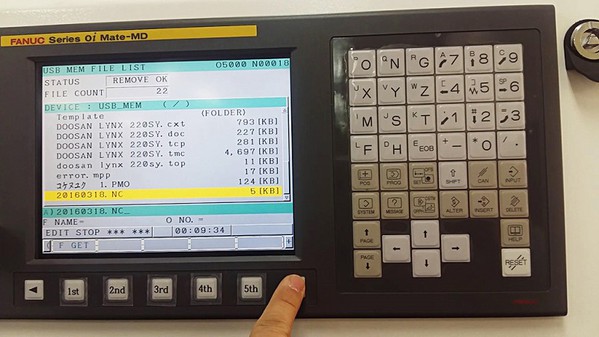

面對這樣的演進,泛用型CNC綜合加工中心機的開發技術,也被引領著朝向多功能複合化、多軸化以及智慧型化的三個潮流發展。例如,2015年FANUC推出的Series oi MODEL F數位控制系統(圖1),可和高階機型30i系列的產品直接導入,具備滿足自動化需求的工件裝卸控制新功能和最新的提高運轉率技術,強化了迴圈時間縮短功能,並支援最新的I/O網路—I/OLink。

| 圖1 : FANUC的Series oi MODEL F具備滿足自動化需求的工件裝卸控制新功能和最新的提高運轉率技術(source:FANUC) |

|

而Mazak也提出的全新製造理念—Smooth Technology,以基於Smooth技術的第七代數位控制系統MAZATROL Smooth X為核心,提供高品質、高性能的智慧化產品和生產管理服務。Smooth X數位控制系統搭配先進軟硬體,在高速度下可進行多面高精度加工;圖形介面和觸控螢幕操作使用戶體驗更佳,即使是複雜的五軸加工程式,通過簡單的操作即可修改;內置的應用軟體可以根據實際加工材料和加工要求快速地為操作者匹配設備參數。

積層製造為最受注目的新一代加工技術

除了多軸化加工之外,目前積層製造(Additive Manufacturing)是最受日本工具母機業者所注目的新一代加工技術,而這裡所指的積層製造也就是所謂的3D列印技術,但是製造實際上並不像一般報導的神奇,能夠製造出各式各樣的造型,事實上還是有諸多限制。

目前應用在泛用型CNC綜合加工中心機上的積層製造技術,是以粉末溶融結合和直接能量沉積(Directed Energy Deposition, DED)為主。採用粉末溶融結合技術的綜合加工中心機,是在機床上鋪滿金屬粉末,在機床表面進行加熱,透過部分位置加熱的原理,將欲進行造型部分的粉末透過熱度進行溶融,然後再被固化結合,而形成積層造型,然後再進行一層層的堆疊成型,當然,面對需要進行精度修飾的部分,則會進行銑床加工(milling),來獲得期望的精度。而直接能量沉積的部分,則是在綜合加工中心機的主軸上裝有專用套件,而金屬粉末從釋放的遮蔽氣體(Shield Gas)提供出來,再透過雷射的照射,在預計加工的地方提供熱能,使金屬粉末進行溶融,然後被固化結合,進而形成造型,再利用厚肉部分熔接,在底盤上來完成積層造型製造。

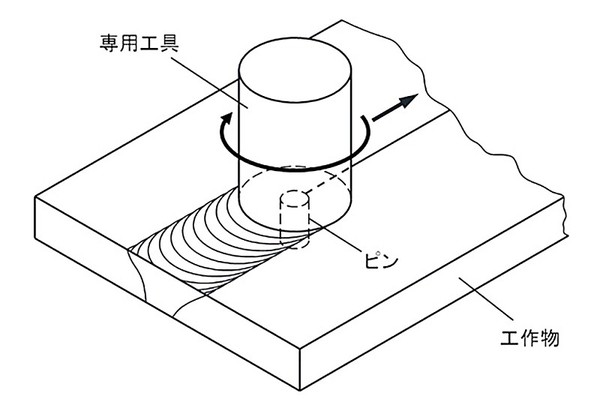

除了這兩樣技術之外,工作母機大廠Mazak也發表了一款透過摩擦攪拌接合原理的綜合加工中心機(圖2)。

| 圖2 : Mazak發表一款透過摩擦攪拌接合原理的綜合加工中心機(source:Mazak) |

|

如圖3所示,在一般的專用設備中,追加了高速轉動的專用針頭。一方面將材料緩緩送入,透過針頭的轉動摩擦產生熱度,並與平台壓合,再沿著接合的部分移動進行加工成型。因此,移動後的部分,就會逐漸成形。這樣作業方式的好處是,透過摩擦攪拌接合的方式,會比前兩款熔接的方式,讓加工環境不再粉層環繞,並且更利用不會產生歪斜變形的優點,來進行不同金屬之間的接合。

| 圖3 : 透過摩擦攪拌接合的方式,讓加工環境不再粉層環繞,並且更利用不會產生歪斜變形的優點,來進行不同金屬之間的接合。(source:Mazak) |

|

和目前主流的切削加工技術相比較,積層製造生產出來的加工品仍舊無法滿足所有的條件要求。在各項的比較中,積層製造只有能夠補加材料、以及無需考慮進刀的方向角度和空間,這兩項能勝過以材料研切為基礎的切削加工技術,例如,切削工具就無法進入中空造型部分,或是無法進行比刀具更細小的形狀加工,其他的部分包括,加工精度、加工速度等都是難以和切削加工技術所比較的。不過,積層製造技術才發表數年的時間,相信在未來,這些困難點將會一一的被克服。

除此之外,例如雷射加工、切削加工以及搪光(Honing)加工等,也逐漸被整合到泛用型CNC綜合加工中心機上。未來面對多樣化的加工需求,這類多功能性泛用型CNC複合加工機將會被更加期待。

5軸數位控制加工機朝多元方向發展

在1958年CNC加工中心機被開發之後,透過多軸化以及多功能化的演進,目前不僅導入5軸加工能力,更是將加工中心機朝向多功能的複合化。原本CNC綜合加工中心機的內部是僅由直進3軸所構成,由於在設備的內部空間,全部都是提供給加工軸前後移動,因此對於加工物來說,根本無法進行各角度的傾斜加工。然而,現今在設備內部再增加了可以旋轉的2個加工軸,使得加工中心機達到5軸的工作能力,對於加工物來說,就可以進行從任意方向進行複雜形狀的加工,例如醫學應用上形狀相當複雜的IMPELLA加工。

這種CNC加工中心機是以3軸中心基礎,相當於1台車削中心和1台加工中心的複合。因此可以在1台CNC加工中心機上,經過一次加工流程,就可以完成全部的車、銑、鑽、鏜、攻絲等加工,最先進的機械加工設備之一。在通常的加工過程中,1個零件的加工,少則一兩道流程,多則上百道,並且要經過多台設備的加工來完成,要準備刀具、夾具。對複雜的零件來說,有的準備時間就需要三、五個月的,即使不考慮經濟成本,三、五個月的時間很可能會錯過許多市場機會。

目前5軸數位控制CNC綜合加工中心機發展非常迅速,不僅規格齊全,在硬體功能上十分完善,且軟體功能也很強大。如德國WFL的M系列和日本MAZAK的E-H系列等。目前,最先進的5軸數位控制CNC綜合加工中心機除了可以進行車、銑、鑽、鏜、攻等加工外,還可以鏜型腔、鑽深孔、滾齒、銑葉片以及進行磨削加工和加工件的線上測量,實現各種誤差補償、刀具在線監控和適應控制等。(圖4)

| 圖4 : 5軸數位控制加工機朝多元方向發展,不僅規格齊全,在硬體功能上十分完善,且軟體功能也很強大。(source:Service 2000 UK) |

|

日本設備業者在提高CNC綜合加工中心機的車銑效率時,思考的邏輯和德國業者並不太一樣,日本的CNC綜合加工中心機是以高速、小切深、大進給為基礎來確定工具機的參數,利用了刀具的上限切削速度,適合於模具圓角和材料較軟的被加工零件切削,這樣考量的好處是以高速為基礎的方式實現高效率,但是卻會造成刀具壽命低,使得零件製造成本相對提高。

德國業者則是以重切削為條件,即大切深、大進給、高線速度來確定工具母機參數,雖然速度不若日系設備,但是由於剛性好,刀具使用的壽命可以延長,設備經濟效率可以有不錯的優勢,此外機械式動力主軸轉速已達 9000r/min,也有效地解決了小圓角切削線速度低的問題。

降低生產線上負擔的人工智慧化技術

以目前的數位控制CNC綜合加工中心機所內建的技術或能力來說,最欠缺的關鍵字莫過於人工智慧。當然,以目前的角度來看,讓CNC綜合加工中心機具有人工智慧能補強現有的諸多不足,例如可以修正由於機械設備,在高速工作時所產生的熱變形。5軸同時工作下,最高效率化時工作軸的互撞預防、探索和調整出最佳的切割條件、5軸數位控制的幾何誤差修正、運動軸的伺服參數的調整…等,面對這樣的需求,日本大隈發表了新一代可對運動軸伺服參數進行調整的數位控制CNC綜合加工中心機。這部新一代的CNC綜合加工中心機具備了人工智慧化技術,可以自動的探得在工作台上加工物品的質量,然後自動推算出工作軸的最佳加速度、直進軸、回轉軸的最適切運作參數。這樣的智慧化技術,在減輕生產線上工作量負擔的同時,並不會對於設備的加工品質與速度帶來任何的影響。

| 圖5 : 日本大隈新一代數位控制CNC綜合加工中心機可對運動軸伺服參數進行調整。(source:本堂精工) |

|

CNC綜合加工中心機的線上量測進化

除了以複合化、多軸化、智能化為中心的技術,不斷的推動CNC綜合加工中心機變得更優異之外,日本業界也開始計畫在CNC綜合加工中心機中增加線上量測能力,這一部分,日本工作機械工業會的機械規格?門委員會MC分科會,已經針對CNC綜合加工中心機精度檢測用的ISO規格進行相關提案,並且計畫做成JIS的量測標準之一。

和CNC綜合加工中心機有相關的ISO規格,是對於在2012年時所提出的ISO230-1工作機械試驗方法通則進行修改。主要修改的一點是,將加上5軸CNC綜合加工中心機檢查方法。包括工作盤的旋轉狀態、主軸頭旋轉狀態、主軸頭-工作盤的旋轉狀態的5軸CNC綜合加工中心機對應規範。例如,對於智慧化方面的「5軸CNC綜合加工中心機的幾何誤差」下,檢查規格的型態等。

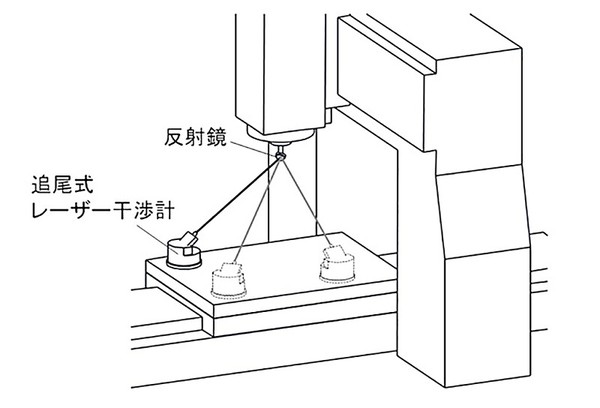

另外,還有對於多軸運作試驗的特殊部分、綜合加工中心機內部作業空間的位置精度決定、全部空間的精度等,測量方法的定義。這一部分,將利用球的排列作為基準度,再透過雷射干涉儀來進行多邊測量。

透過雷射干涉儀來進行多邊測量的想法是,透過在工作台上設置的追尾式雷射干涉儀,測量到安裝在主軸上反射鏡的距離。如果能在工作台上設置3個以上追尾式雷射干涉儀時,即使主軸的位置出現移動,而導致測量點變更的話,這3個追尾式雷射干涉儀也能夠各自進行量測。並且透過各量測點所測量到X、Y、Z方向的偏差值來計算出結果。不過,如果期望能夠一併計算出運動軸間的幾何誤差、間距、偏移以及偏轉等等動作角度誤差的話,除了必須透過這個測量的方法之外,還必須使用相當而貴的測量系統設備不可(圖6)。

| 圖6 : 透過在工作台上設置的追尾式雷射干涉儀,進行多邊測量(source:日本工作機械工業會的機械規格?門委員會MC分科會) |

|

另一股新技術勢力後起直追-中國

不只日本在CNC綜合加工中心機上,追求複合化、多軸化、智能化。中國工具母機業者也在技術上後起直追。根據一份日本對於工具母機在專利申請的分析報告發現,中國工具母機業者對於技術專利的申請這幾年間,專利數量都有大幅度的增加。

自從2009年開始,中國在工作母機設備的總生產值位居世界首位以來,迄今都還是一直保有這個市場地位,不只如此,連產值第一的企業也是來自中國。面對這麼龐大的市場,以及對於工作母機設備旺盛的需求,來自全球各業者無不卯足全力地投入中國市場。不過由於技術能力的差異性,中國的工作母機設備業者大多是供應較廉價且技術層次較低的產品,而高階精密、多功能性的工作母機設備仍舊大多都是來自日本和德國。

從統計資料可以發現,在過去這幾年間,立式和臥式搪銑加工中心機的全球市場產值,總金額已經超過500億美元,而形成了一個不可忽視的巨大市場(圖1),雖然隨著景氣波動,總金額也有所起伏,但是以生產總金額來說中國始終位居第一,可以稱得上是製造大國。

從中國市場的專利申請的趨勢與數量來看,近幾年來,中國工作母機設備業者也開始朝向高階精密、多功能性開發新一代產品,不僅僅專利申請數量急遽增加,在創新性技術方面也急起直追。

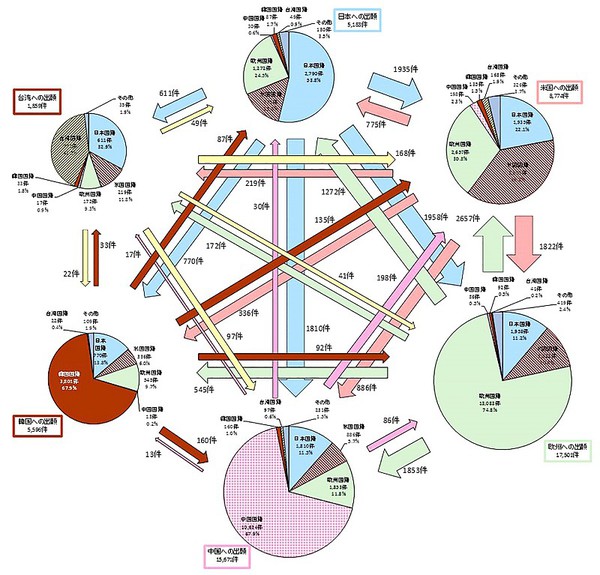

在立式和臥式搪銑加工中心機相關專利部分,如果以美國、日本、中國、韓國、台灣、歐洲這幾個設備主要生產國來看,美國、日本和歐洲分別每個市場都位居主要的專利申請者,但是有一點比較有趣的是,在中國市場部分,美國、日本、韓國、台灣、歐洲等國家業者加總起來,也僅僅佔有23.3%,而中國企業則高達76.7%,但是中國企業在中國以外的市場申請專利數量卻是寥寥無幾,可以說數量都佔不到1%(圖7)。

| 圖7 : 近幾年來,中國工作母機設備業者也開始朝向高階精密、多功能性開發新一代產品,不僅僅量產能力急遽增加,在專利申請數量也急起直追。(source:日本工作機械工業會) |

|

在中國市場申請專利應用的領域上,最大比例是以汽車加工為主,佔了47.2%將近一半,此外航空飛行器也佔了相當大的比例。

雖然中國業者在立式和臥式搪銑加工中心機(Vertical Boring and Turning Mill與Horizontal Machining Center)的技術開發投入與市場,都呈現了大幅度的成長,同時也開始朝向人工智慧方面發展,尤其對於臥式搪銑加工中心機的基礎研究更是不遺餘力。但由於關鍵仍舊是在於加工設備的自動控制與融合技術(combine technology)上,因此在這部分,日本還是掌握了加工知識與軟體實力,而持續保有其市場上的優勢性。