想像一下在汽車製造工廠中的機器人拾取一個引擎本體,將其移動到汽車底盤上,準確地對準位置並放入引擎本體,並返回到原本的位置重複此過程。機器人可承載的重量遠大於人類可承受的重量,並且可持續將物品移至特定的地點,以及可不停歇地重複相同的操作–必要的話可持續每天24小時。

像這樣的機器人已經成為汽車製造業和其他許多行業的重要支柱,且其使用量正在不斷增加。然而,如果沒有精確的馬達驅動控制,機器人將無法運行。在每個操作點上,多軸機器人必須在三個維度中調整至不同的力量才能觸動引擎。機器人內部的馬達為精確點位元提供可變的速度和扭矩(旋轉力),機器人的控制器使用這些點位元來協調不同軸的運作以進行精確定位。機器人啟動了汽車引擎後,馬達縮減扭矩,同時讓手臂返回到其初始位置。

如同馬達驅動器的控制使機器人和其他領域升級進步一般,馬達控制本身也依賴於電子元件的進步,以便在現實操作中實現精確控制。高級供電設備、智慧馬達驅動器、高性能控制訊號處理以及精確的傳感回饋都可以一起運行,以便通過複雜的機器即時提供精確的速度和扭矩。其結果是更強大的功能、更強的生產力和更高的設備和人員安全性。

德州儀器(TI)為設計工程師提供包括軟體和工具在內的積體電路(IC)產品,讓工程師能夠開發業界所需且日益精確的馬達驅動控制系統。經過了多年與先進馬達製造商的合作,TI運用其豐富且深入的系統專業協助工程師簡化馬達控制系統設計,同時提高產品的性能。

馬達控制的優點

以電子方式控制馬達驅動器將推升達到一定的精密度,從而降低成本,創造更高的生產力和新的製造動能。驅動控制可確保相對於分流器的轉子位置固定,從而使馬達輸出更具預測性,且電力使用效率更高。

機器人是最引人注目的應用實例,它的電子控制馬達提供精準的運動控制,通常能使超越人類的力量和速度相結合。雖然先前移動引擎本體機器人的實例展示了其力量,其他案例則揭示了移動的精度/速度。舉例來說,取放型機器人重複執行精細運動控制,其公差可測量為微米,且通常比人類快很多。

透過協助人類工作者擺脫高速、重複性,有時甚至是危險的任務,電子控制馬達可以讓工作環境變得更安全。由於機器人被設計成能夠完成與人類工作者安全有效的合作,現在這種趨勢正在進行新的發展。雖然安全問題通常與系統操作和員工程式有關,但它們還包括內部控制電子設備,它們必須保護設備和工作人員免受電擊危害。安全性一直是設計工業機器和運行工業馬達的重要元素。

精密馬達控制的設計挑戰

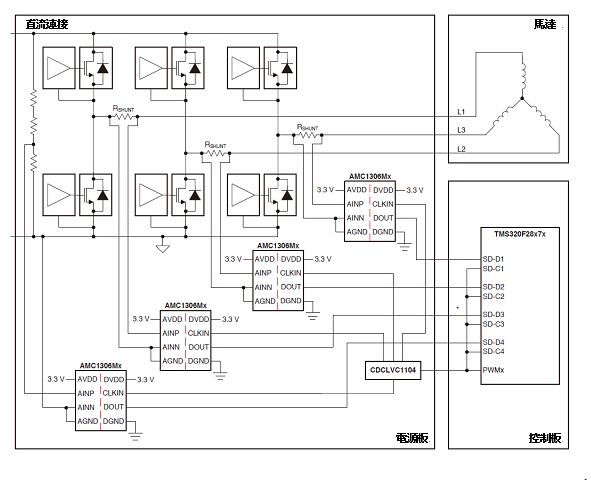

許多的馬達類型都用於特定的任務,但大多數工業馬達都採用交流(AC)電源供電的三相電源。圖1展示了用於這類系統的代表性控制電子元件的原理圖。交流電輸入被整流為直流電(DC)。脈衝寬度調變(PWM)開關三相逆變器產生三個高頻脈衝電壓波形,它以分相輸出到馬達的三相繞組。

在這三個電源訊號中,運動負荷的變化會影響目前的回饋,並將其數位化發送到數位處理單元,例如微控制器(MCU)、微處理器(MPU)、處理器或可程式設計邏輯閘陣列(FPGA)的電流回饋中。

當馬達負載發生變化時,電子控制系統可以即時修改電壓輸入和輸出扭矩,進而使機器的輸出動力和功耗更加接近應用需求。電子輸入控制還可以改變馬達本身的驅動速度,而不是依靠昂貴的齒輪、皮帶和滑輪來輸出不同的速度。這種控制使步進馬達能夠在機器人運動控制中小增量或微步移動轉子位置。由於這些原因,高效的運行使得應用程式能夠使用更佳適應工作的受控馬達,而降低了原先大部分的開銷。

運行效率與生產力的提升並駕齊驅。例如,組裝線上的傳送帶通常與其他系統協同工作,這些系統可以將物品放在傳送帶上,對物品進行操作或從傳送帶接收後續的步驟。傳送帶通常以一致的速度向前移動,但有時可能需要改變速度,停止或暫時反轉方向。

隨著傳送帶上物品的數量和重量的不斷變化,完成這些動作需要控制馬達驅動器,以便自動調節其輸出。馬達之間的協調可能也需要控制馬達驅動器,因為工廠中的多個傳送帶通常是同步的,以保持物品以最佳速率移動。在不斷變化的條件下保持傳送帶移動的可控馬達,不僅對能整個工廠的生產力產生積極影響,同時也在現代製造環境中發揮著至關重要的作用。

精確控制的馬達還具備新的製造功能。

幸運的是,新型高頻材料和整合SMPS模組讓設計控制系統中的高性能電源變得更加容易。

精密的馬達控制還需要即時進行極高速的計算,最好由具備數位訊號處理器(DSP)功能的微控制器提供。DSPs還能夠執行數位濾波和其他功能,以保護系統免受功率瞬變和其他訊號缺陷的影響,同時減少執行這類功能的類比零組件需求。雖然專為邏輯與通用型MCU可用於低成本應用基本控制,但機器人和其他先進製造設備中的工業馬達需要具有即時的回應和準確性,以及彈性程式設計和MCU提供的先進演算法數位訊號控制。

數位處理單元中的高速數位訊號處理演算法可以即時確定變化的條件是否有必要對傳遞的能量進行調整。處理單元向三相逆變器發送帶有PWM的控制輸出,以便對功率開關進行閘極控管,並調節輸出到繞組的功率,進而為馬達提供更高或更低的扭矩或速度。額外的傳感資料可以被饋送到控制器中以追蹤系統輸入電壓和溫度變化。

所有這些零組件都需要高階性能來實現精密的馬達控制。用於控制系統供電的開關電源(SMPS)必須能夠進行超高速切換,且持續以高解析度進行控制。電源設計是嚴格的,因為所涉及的高電壓和高頻率以及大量的被動零組件,它們牽涉了難以管理的相互反應阻抗。

馬達控制系統面臨的最大挑戰之一是設計高解析度電流和電壓傳感回饋。這些設計可能僅測量一個分流器的電流回饋,但用更深層次(如果計算密集程度更高)的方法測量來自所有三個分流器的回饋。

為了避免類比訊號丟失或干擾的可能性,設計師們越來越多將回饋訊號數位化,使其盡可能接近感測器。然而,數位回饋訊號在時序方面可能存在潛在的問題,特別是隨著時脈速度的增加和採樣速率的提高,這會帶來更窄的時序視窗。時脈和資料訊號的不同走線長度可能會加劇此問題,如果訊號隨著零組件在工作期間變熱而發生漂移,則可能會導致資料錯誤。採用先進的訊號調變器的良好設計可以最大限度地減少這些問題,根據溫度增益修改變數的演算法也可以對其進行補償。

應用要求越精確,馬達就能越準確地處理溫度、電壓輸入、時序和其他因素的變化。例如當系統在高溫下運行時,在三維空間中以直線移動物體的機器手臂可能會改變其軌跡,除非控制設計通過溫度感測和演算法調整來補償這些變化。進行這些相同類型的即時調整是有必要的,這使得細微的機器人取放和放置運作能夠以微米為單位進行一致性測量,而不是以毫米公差進行較低精密度的移動。考慮到製造環境在溫度、灰塵、振動和其他應力方面通常要求很高,精密設計的馬達控制電子設備能夠在各種條件下都保持一致,這一點至關重要。

馬達驅動控制技術

TI提供設計精密馬達控制系統所需的先進技術,以及適用於當今整合型製造環境中有效運行的可靠驅動電子元件。TI的解決方案包括隔離和非隔離式開關閘極驅動器,用於即時控制的回饋訊號轉換和高速處理器,以及可編程時脈產生器和DC / DC電源等協助工具。對於先進的SMPS和三相逆變器設計,TI提供包括GaN開關和閘極驅動器的高頻率氮化鎵(GaN)閘極驅動器和模組。

對於低電壓三相逆變器,TI提供的智慧閘極驅動器內置FET的驅動器和整合控制的驅動器,從而實現簡化準確的控制,並縮短開發時間。產品包括很多安全特性,例如符合工業規格的加強型隔離;經過測試並符合惡劣工業環境的要求。此外,TI還通過簡化設計並加快開發速度的深度支援技術為其積體電路提供支援。

TI近期最重要的馬達控制創新之一是AMC1306隔離式三角積分調變器,該裝置將來自電流和其他感測器的訊號數位化,然後輸出組合資料和時脈訊號,以獲得最大時間效率。作為AMC1xxx系列隔離式訊號調變器的最新產品,AMC1306將TI的整合電容隔離技術設備串聯在一起,以最小的占位面積實現增強型隔離功能。在感測器輸出電平變化的Deltasigma係數轉換之後,曼徹斯特將時脈速率編碼到資料流程上,如圖2所示。

| 圖2 : 採用小型Δ-Σ調變器的增強隔離式相電流檢測參考設計。 |

|

其結果是產生一個高度可靠的訊號,可顯著減少隨著工作溫度的變化而發生的設定和保持時間的問題,從而簡化三相馬達控制系統的設計和佈線。

曼徹斯特編碼時脈嵌入資料流

為?明設計人員實現AMC1306調變器,TI創建了帶有小型Delta-Sigma調變器參考設計的增強型隔離式相電流檢測參考設計。圖2顯示了參考設計的功能,包括用於電流、溫度和電壓檢測訊號的AMC1306。(該設備用於對馬達分流器的所有三個電源訊號進行電流檢測,但為了減少細節,僅顯示一個訊號)參考設計電路周圍的紅色虛線表示為了安全起見,它將被有效隔離。

AMC1306三角形中的中斷點以及ISO53xxx絕緣閘雙極型電晶體(IGBT)開關驅動器內的虛線紅線表示了加固隔離的特定要點,該驅動器也採用TI的整合電容式隔離技術。

圖2展示了使用TMS320F2837x Delfino 32位浮點MCU進行的控制處理,這是TI多元的C2000 MCU系列之一,專為高性能計算和程式設計而設計,附帶用於控制系統的外設。C2000 DesignDRIVE軟體平臺支援多種馬達類型,有助於加速演算法開發和系統實施。InstaSPIN馬達控制解決方案提供了多種演算法、工具和參考設計,可用於評估,快速學習和快速開發。TI的DSP和模擬專業技術結合了全面的解決方案,為開發人員節省設計先進馬達驅動控制的時間。

用於整合製造的精密馬達

行業正在朝著更精密的控制,機器之間的更多交流,更廣泛的傳感輸入以及機器人和人工智慧的新功能。這些進步帶來了被稱為第四次工業革命(在蒸汽機械化、裝配線大規模生產和電腦輔助自動化的上一次革命之後)的整合自動化和資料交換的革新。

精密控制的馬達為這場革命做出了重大貢獻,因為它們幾乎可以驅動工業機器所做的每一個動作。TI的先進技術在實現高解析度馬達控制方面發揮了重要作用,並幫助製造商將馬達和運動控制推升轉型。系統開發人員知道,他們可以尋求於TI提供的多元IC解決方案組合和深入支援系統,以提高馬達產品的性能,同時簡化設計。隨著第四次工業革命的展開,TI及其客戶將持續處於引領技術。

(本文作者Harald Parzuber為德州儀器工業系統團隊馬達驅動部門經理)

參考文獻

[1] Anant S. Kamath,隔離式交流馬達驅動器:瞭解IEC 61800-5-1安全標準,TI(2015)。

[2] AMC1306 產品資料