對許多 500W 以下的汽車及工業應用致動器來說,符合成本效益的直流有刷馬達,仍是最適合的馬達選擇。另一方面,目前的趨勢是從繼電器改為使用 PWM 驅動馬達,實現變速應用所需,同時提升驅動器的使用方便性及能源效率。此外,新設計更要求裝置必須同時兼具安全、診斷及保護功能。現在有了 NovalithIC 系列這類的整合橋式驅動器,將半橋式驅動器與驅動器階段、診斷、電流測量與 MOSFET 整合於同一封裝,有效滿足前述的各項需求。為了快速輕鬆實現新一代的馬達控制設計,英飛凌推出了採用高整合度 NovalithIC 驅動器的 Arduino 功率擴展板。

目前的明顯趨勢是,車內像是 HVAC 鼓風機、引擎冷卻風扇、水泵和油泵、駐車剎車、前雨刷與後雨刷等由能源效率驅動的分散式負載,必須加入智慧設計,以提供「隨需能源」。多數應用固然採用的是簡單且低成本的直流馬達,但使用 PWM 的動態直流馬達控制,卻能締造更佳的效率、舒適性及安全性。就一般的燃料泵應用來說,其所能省下的燃油,比機械式解決方案多了 1% 以上。對於功率要求更高的應用,重心則在於效率更高且更耐用的電力整流無刷直流馬達。

由皮帶驅動的功能及手動功能,正由電子控制馬達所取代,使得汽車所仰賴的電子馬達數量不斷增加。IHS 的市場研究員估算,2012 年使用的電子汽車馬達為 23 億部,預計到 2017 年將增加到 29 億部,CAGR (年複合成長率) 為 5.7%,也就是說,每一輛車內平均會有 30 部馬達。目前這些馬達中有 68% 為直流有刷馬達,無刷直流馬達的數量只佔 15%,但還在持續增加。工業市場的成長率 (CAGR 6.4%) 高於這個數字。每年賣出的馬達多達數十億部,年成長率也居高不下,足見家電及消費者市場是具有高潛力的市場。直流馬達的優點包括繞法簡單,並使用簡單的磁鐵,因此馬達價格較低。但由於使用電流變換器,因此體積大,而且使用壽命短。BLDC 馬達雖然效率較高、體積較小且使用壽命較長,但價格卻較為昂貴。

整合式橋接驅動器

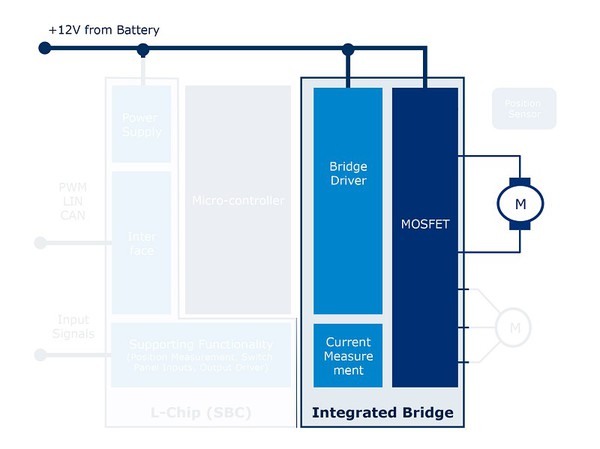

許多電子驅動器仍採用簡單的開/關控制,使用繼電器、線性模式電晶體或分離式電子元件,而且不具診斷功能。不過,現今的新興趨勢,開始轉為採用更智慧、具備診斷功能的馬達控制設計,主要著眼於改善效率及舒適度。一般的馬達控制設計包含電壓供應、通訊介面、微控制器、控制階段、驅動器和 MOSFET (圖 1)。有多種整合概念可將功能區塊結合至 IC,其中一種很有效率的方式,即是使用整合馬達橋接的驅動器 (圖 2)。此種解決方案的微控制器,能夠執行數位控制及進階的診斷功能。在負載側使用整合保護功能的單片式 H 橋接器或多片式 IC (半橋和/或 H-bridge),簡化了開發馬達控制元件所需要的工作。在驅動器側整合保護功能的概念,則能為許多小型的單極性和雙極性驅動器帶來好處。

| 圖2 : 整合馬達橋接,可簡化開發工作並減少電路板空間 |

|

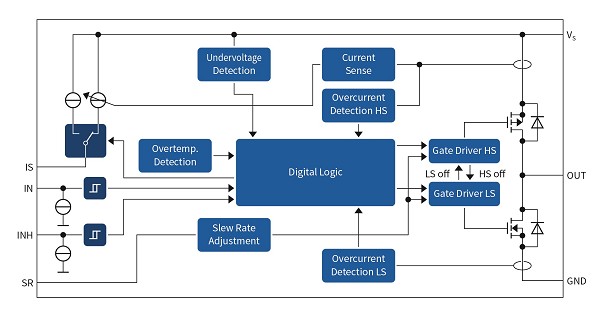

方塊圖 (圖 3) 說明了整合於單一封裝內完整的低歐姆?受保護半橋。這可以用於單向的馬達控制,假如將兩部裝置結合,也能用作 H-bridge (雙向馬達控制)。本文提到的英飛凌 NovalithIC 裝置能夠以高頻的 PWM 切換,同時提供電流限值功能、欠壓和過熱保護。

| 圖3 : 整合診斷及電流測量功能的 NovalithIC 方塊圖 |

|

此種概念能為電路板空間極為有限且受保護的高電流 PWM 馬達驅動器提供最符合成本效益的解決方案,同時也具備下列優點:

‧ 非常低的高側和低側 MOSFET 間寄生電感

‧ 最佳化的 MOSFET 切換效能,降低功率耗損及 EMC 幅射量

‧ 透過 PWM 驅動馬達,以進行扭力及轉速控制

‧ 主動轉動

‧ 整合電流測量

‧ 整合診斷與保護

‧ 微控制器相容的輸入針腳

‧ 封裝體積小巧且節省 PCB 空間

三合一:適合空間受限的應用

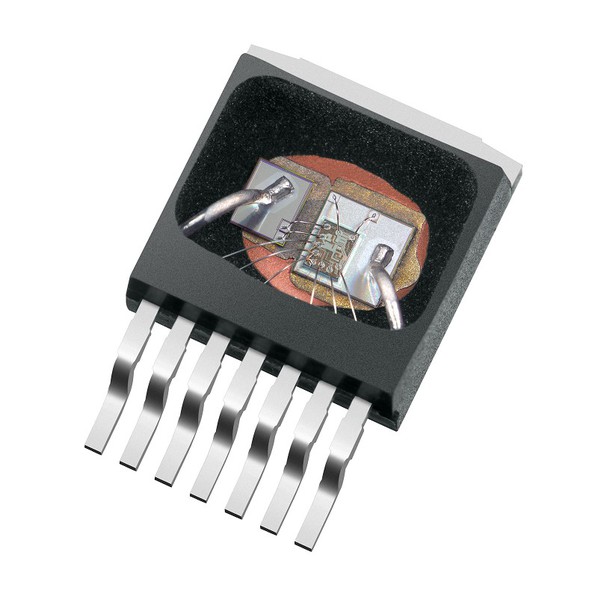

英飛凌 NovalithIC 系列內部的 3 晶片結構採用 D2Pak (TO-263-7) 封裝,包含半橋驅動器、n channel MOSFET 和 p-channel MOSFET,以 chip-by-chip 和 chip-on-chip 結構排列 (圖 4)。雖然一般通常需要五個晶片 (一個半橋驅動器和四個 MOSFET),但傳統的 H-bridge 應用可透過兩個裝置予以取代,用以控制雙向的有刷直流馬達。如此不只減輕了黏著元件的工作,還可節省大約 30% 的空間。

| 圖4 : 打開封裝露出 chip-on-chip 和 chip-by-chip 結構的 NovalithIC |

|

NovalithIC 裝置將體積小巧之設計優點,引進到 250W 以上的應用內,而且不會增加冷卻的負擔。像是過電流保護、欠壓鎖定和過熱保護等整合功能可大幅減輕設計工作,同時將系統成本 (BOM) 維持在低水平。

整合式驅動器 IC 能搭配邏輯位準輸入運作,因此可直接由微控制器加以控制。運用最新的 p-channel MOSFET 技術,達到最佳化的切換形狀,加上不需要電荷泵,因此大幅降低了 EME (電磁放射量) 和功率消耗。

減少寄生效應

在控制像是 PWM 控制的有刷直流馬達等高動態系統時,常見問題之一就是干擾效應,例如像是內含電容器、高側及低側開關的電流變換器中的寄生雜散電感所產生的干擾。但即便是經過大量設計的最佳化配置,一部 200W 驅動器在高速 dl/dt 下都可能產生 5V 以下的負電壓突波。這些寄生效應可透過整合式設計加以消除,因為整合式設計的線路長度近乎零,且在相近條件下只會產生大約 1V 以下的電壓。

內建診斷與保護功能

像是電流測量等診斷功能對於高效率的馬達控制來說極為重要,設計人員可按照個別的應用需求,決定要在電流測量的精準度上投入多少心力。以 NovalithIC 為例,則只要透過簡單的生產線末端校正就能達到 ±10% 的準確度,溫度補償的誤差甚至可降低到 ±3%。在未經使用者校正下,裝置在額定輸出範圍及整個作業溫度範圍內最差的電流測量誤差為+/-28%。

橋接驅動器使用額外的內部電流測量功能,偵測過電流的狀況及保護裝置,假如流經高側或低側 MOSFET 的電流達到指定的閾值,裝置將切換為定義的模式,如此以在具電感負載 (馬達) 下控制電流的限制。

最後,則透過保護功能,確保高可靠性。在本例中,邏輯晶片上有一個溫度感測器,而邏輯晶片則直接放在 p channel MOSFET 上。一旦達到嚴重溫度 (如 Tj > 攝氏155度),驅動器便會自動關閉,並在輸出進入三態。之後假如溫度下降到熱遲滯標準 7K 以下,則可經由微控制器 (閂鎖) 的訊號主動重新啟動。

多用途:同一晶片可運用到各種馬達控制應用

英飛凌的 NovalithIC 晶片符合 AECQ-100 標準,並可在最高 Tj = 150°C 的溫度範圍下運作,原則上適合各種汽車應用。以 BTN8982TA 為例,路徑 (結合高側與低側 MOSFET) 可達到 RDS(on) 標準? 10mΩ,加上採用 D2PAK,具有優異的熱效能,因此甚至不需提高冷卻能力亦能處理超過 250W 的應用。實際的應用範例還包括所有的馬達控制設計,例如有刷直流 (單向和雙向),以及使用三個 NovalithIC 晶片的三相無刷馬達。

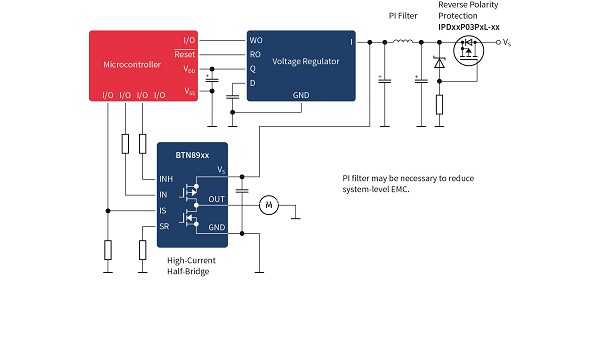

其在汽車業的常見例子,則包括 HVAC 鼓風機、天窗控制器、駐車剎車、油泵 (圖 5) 或電動椅。NovalithIC 同樣適用於許多的工業電子應用 (圖 6) 和家電,例如咖啡機、電動控制床和遮陽簾。

| 圖5 : 單向馬達控制,例如可用於油泵控制以節省燃油並減少排放 |

|

加快並簡化設計:Arduino 專用擴展板

英飛凌科技為 Arduino 設計社群推出許多專用的擴展板,讓社群能取得更多的英飛凌半導體。Arduino 採用已定義外型尺寸的微控制器板,並在開放原始碼 (硬體與軟體) 平台推出,讓電子原型設計更為快速方便。擴展板相容於 Arduino Uno R3,並可搭配英飛凌配備 XMC1000 系列 32 位元微控制器的 XMC1100 啟動套件運作。所有的 XMC1000 產品均使用 ARMR CortexR-M0 處理器。

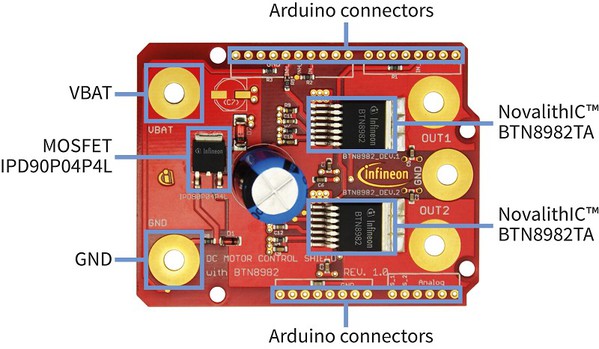

Arduino 專用直流馬達控制擴展板 (內建 NovalithIC BTN8982TA) (圖 7) 可簡化半橋和全橋式馬達控制應用的測試,加速直流馬達控制設計的原型建構,且符合成本效益。擴展板可驅動兩個單向直流馬達或一個雙向直流馬達,在此應用下,擴展板將採用兩個 BTN8982TA 全整合高電流半橋式驅動器。

| 圖7 : Arduino 專用直流馬達控制擴展板 (內建 BTN8982TA) |

|

例如,Arduino 專用直流馬達控制擴展板 (內建 BTN8982TA ) 能處理 30kHz 的高頻率 PWM 輸入。擴展板支援最高 250W 連續負載 (在 12V / 20A 下) 的有刷直流馬達控制,但有電流限制的 BTN8982TA 允許的額定電流最高為 55A。

(本文由英飛凌科技提供,作者為Philip Brockerhoff、Johannes Breitschopf、Markus Bader)