Moldex3D Designer BLM(Boundary Layer Mesh,邊界層網格)是為複雜幾何產品所量身打造的高品質網格技術。Designer BLM在新版Moldex3D R14中效能再度進化:「非匹配網格」技術讓使用者在進行多材質射出成型(Multiple Component Molding, MCM)模擬時,無須耗費時間在調整嵌件網格,加倍提升分析效率。

「非匹配網格」技術

多材質物件射出成型是自動化工業開發經常使用的製程。在傳統模擬分析中,為了整合多組件間產生變形的關聯性,產品與嵌件間的網格必須對應連接。因此,除了要設法控制產品與嵌件的網格尺寸相同外,也需要處理接觸面的網格,使其相同且各自獨立封閉。然而,此網格修改的過程往往相當耗時耗力,延長模擬分析的準備時間。

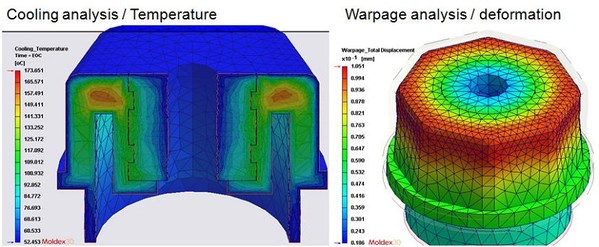

「非匹配網格」技術的誕生使產品與嵌件間的網格無需連續與數量對應,即可進行模擬分析,並能取得連續性的模擬結果分佈及連動性組件變形。如圖一,產品與嵌件接觸邊的網格節點沒有完全對應連接;然而以此模型進行分析後(圖二),在冷卻結果中卻可看到極佳的溫度分佈連續性及翹曲變形連續性。

| 圖二 : 冷卻結果溫度分部連續(左);翹曲結果產品與嵌件變形連動(右)。 |

|

非匹配網格可靠度驗證

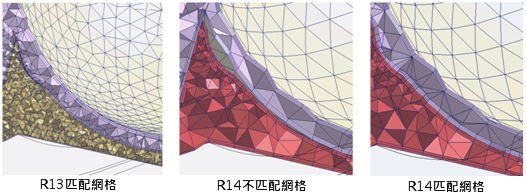

以下以通騰科技(TomTom)使用Moldex3D模擬雙次射出成型的衛星導航車架產品為例(圖三),Moldex3D R13版本使用Solid網格型態分析,在第二射時產品需要產生與嵌件相匹配的網格,如圖四(左)。R13網格需要匹配的連續性網格,且所需的解析度較高,故網格數量多且分析時間較久。而R14可容許低解析度網格,並可透過網格製作,分別產生非匹配網格與匹配網格,如圖四(中與右)。

| 圖四 : 以Moldex3D R13 與 R14版本模擬雙射產品之網格比較 |

|

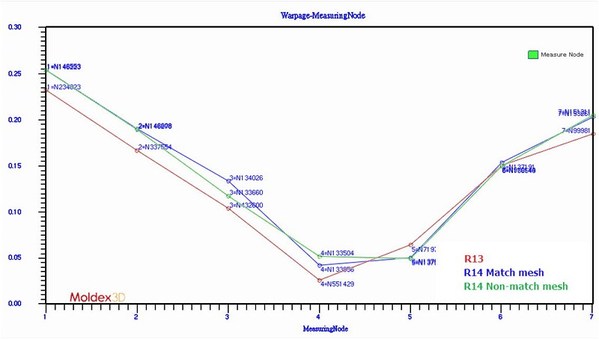

針對此三組不同版本的網格設定,透過固定參考點取出相同位置七個節點的翹曲變形量值(圖五);結果顯示出,在變形趨勢與量值方面,R14和R13的分析結果高度一致。

| 圖六 : 三組不同的網格設定,獲得的模擬結果相當接近 |

|

Moldex3D的非匹配網格技術可廣泛運用在模擬多材質射出成型,除了支援充填、保壓、冷卻與翹曲分析外,同時也支援流固耦合模仁變形分析。非匹配網格技術可以在保有高模擬精確度之下,加快網格處理效率,更可廣泛應用在模擬大量嵌件,即使是入門者也能體驗高品質網格技術帶來的模擬分析效率和精準度。