這幾年智慧工廠概念帶動的整合風潮,讓乙太網路成為工業領域的重要通訊技術,除了共通性的要求之外,連線企業後台資訊系統如製造執行系統(MES)、企業資源規劃(ERP)、產品生命週期管理(PLM)及客戶關係管理(CRM)等的整合性需求,透過系統的整合規劃,靈活調整資源,迅速進行生產作業,達到生產IT化,降低人工作業,催生工業「智慧化」的崛起。

智慧化需求 整合前後端成重點

這也造成製造智慧化的新一波熱潮,尤其在2013年德國在漢諾威自動化展以第四次工業革命為題,啟動工業4.0計畫後,生產模式將由批次量產轉向接單後生產,落實智慧生產(Smart Production)、綠色生產(Green Production)、都市生產(Urban Production)。

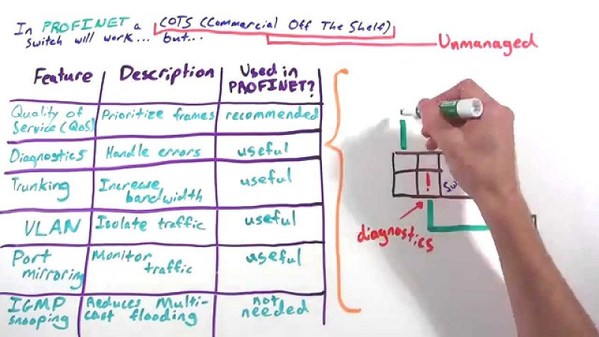

當然,此一趨勢並非近期才有,隨著產業裝備及流程工業的諸多需求的變化,但由於設備層控制需要即時控制,乙太網路會有封包碰撞的問題,即時性不如傳統匯流排技術,但匯流排技術在快速生產上已逐漸不符需求,2001年貝加萊推出的POWERLINK之後,目前工業乙太網路藉由特殊即時技術,整合運動控制等相關控制應用;接著如SIEMENS的PROFINET技術,Rockwell則在原有的DeviceNet和ControlNet技術上發展了Ethernet/IP技術,而Bosch Rexroth則繼續沿用SERCOS應用層和標準乙太網路的SERCOSIII,除此之外EtherCAT、SyqNet及CC-Link IE等不同工業乙太網路技術百家齊鳴。

| 圖1 : 智慧工廠帶動整合風潮後,乙太網路導入工控領域的速度越來越快。(攝影/王明德) |

|

工業級乙太網路導入工業環境的速度相當快,但高頻寬的應用主要仍在影像傳輸部分,一般認為工業乙太網路導入系統的最大好處,還是在系統穩定上,有相當大的助力。

@Quote:生產系統首重穩定,一切的設計考量必須以此為優先。

在工業通訊面向上,即時通訊的確佔據主導地位,但以短期內來看,以乙太網路維架構的即時通訊,仍然不會存在某項技術能夠一統天下的局面,畢竟傳統的匯流排技術仍佔據主流,因此這項技術在目前狀況下,未來幾年繼續存在的可能性仍相當得高,整合乙太網路與現場匯流排的技術仍是主要的模式。

目前乙太網路在工業領域多建置在管理層,底層如感測器、儀表,還是使用匯流排技術,不過也有廠商將乙太網路延伸到控制層,例如加大頻寬,降低封包的碰撞機率,或者提供不同的即時技術來滿足即時通訊的需求,像POWERLINK、PROFINET、Ethernet/IP均採用了獨立幀技術,即每個主站和從站均發送標準的乙太網數據包來進行即時溝通,而SERCOSIII和EtherCAT則採用了稱之為集束幀的傳輸機制。

不過這兩者並無孰優孰劣的問題,選擇即時乙太網路技術必須通盤考慮,不僅考量技術的性能與功能設計,也要基於自身市場的定位來選擇合適的技術,這必須考慮市場的未來動態發展,以及實現的難易、成本、技術的持續創新、以及可以提供的技術支撐,但相較於應用的需求,通訊介面的「開放性」或許是更重要的考慮因素。

由於工業乙太網路的開放性保持,是自動化廠商必須強調的特性,加上高規格的工業乙太網路協定,對於自動化系統的創新與發展將造成阻礙,如果在規劃時就將系統限定在一定範圍,工業乙太網路的即時性與穩定性即可兼顧,這也是不同市場思維所造成的解決方案呈現。

工業通訊吹起整合風

就市場定位來看,目前工業通訊仍被視為自動化系統的一環,主要用來作為作業現場中設備之間的鏈接,不過自動化系統一直以來都為國際型大廠各自發展,系統規格各自不同無法相容,因此扮演工業通訊要角的現場總線(Fieldbus)也出現各種規格,例如SIEMENS的PROFITBUS、MITSBISHI的CC-LINK都是其一,長期以來這些Fieldbus稱職的扮演了現場的訊息傳遞角色,也讓製造設備的聯繫更為緊密。

自動化系統一路演進,為追求更高效率與附加價值,系統整合已然成為市場重要趨勢,就架構來看,過去的自動化製造系統只分為現場、控制兩層,而Fieldbus就做為這兩層之間的訊息傳遞橋樑。

然而若就效率面來看,只有現場層與控制層的自動化架構,其效率已達飽和,要提升附加價值,必須再擴大系統層次,在此概念下,長期以來在消費端的PC技術被延用到工業領域,整體架構也多了操作層、管理層,其中操作層負責整合控制端設備,管理層則是企業e化軟體如MES或ERP,由於操作層、管理層採用PC架構,不再用Fieldbus來鏈接,而採用乙太網路,這也是這幾年工業乙太網路成長迅速的主因。

不過自動化系統架構的擴展,也讓通訊標準成為問題,現場層、控制層使用Fieldbus,而操作層、管理層使用乙太網路,要使這四層成為一體,彼此之間的通訊必須能互連,在此狀況下,就出現了專門生產各種Fieldbus與乙太網路的Converter廠商,因此業界人士指出,就是 Fieldbus紛亂規格造就了台灣工業通訊廠商的競爭優勢。

解決即時性問題 乙太網路站穩控制市場

| 圖2 : 乙太網路以往在工控應用時,會有即時性不足的缺點,不過近年來各廠商採取不同作法解決此問題,西門子的PROFITNET就是一例。(Source: SIEMENS) |

|

要解決四層架構中的通訊問題,除了台灣廠商提出的各種產品外,制定各種Fieldbus的廠商也紛紛提出解決方案,不過與台灣廠商不同的是,這些原廠的方案是不再使用Fieldbus,而將乙太網路直接貫穿到現場層、控制層,稱之為工業乙太網路,例如Modbus TCP、EtherCAT、乙太網路 powerlink、PROFITNET等。

@Quote:選擇即時乙太網路,不僅考量技術的性能與功能設計,也要基於自身市場的定位來選擇合適的技術。

乙太網路過去在工業控制的應用瓶頸主要來自於即時性不足,由於乙太網路的訊息為隨機碰撞,無法預期下次的碰撞時間,因此在傳遞時間上會有所延遲,為了改善此一問題,業者紛紛採用各式作法,例如西門子的PROFITNET就重新制定封包型態,並於頻寬中切割出一條控制封包專用頻帶,讓此封包不再採碰撞式傳遞,而達到自動控制系統的即時要求。

PROFITNET解決了自動化通訊系統不同層次之間的隔閡問題,除了減少以往需另購的Converter成本外,也透過單一通訊標準,讓系統整合更為緊密,吳順裕認為這種工業專用的乙太網路架構,將是未來自動化系統的既定趨勢。

PoE跨入工業領域 提升系統附加價值

除了利用乙太網路原本的技術優勢外位系統加分外,近年來乙太網路另外發展出來的相關技術,若應用到工業控制領域,也會產生不同的附加價值,最近的案例就是PoE(Power over 乙太網路)。

根據維基百科的解釋,PoE是一個可以在乙太網路中透過雙絞線來傳輸電力到裝置上的技術,透過這項技術,可以供電給網絡電話、無線基地台、網絡攝影機、集線器、電腦……等等不方便另外架設電源線的裝置,這項技術常常被跟同樣也是在同一條電纜上接收電源與資料的傳統電話網絡(POTS)來對照,POE不需要更改乙太網絡的纜線架構即可運作。

以往PoE都被應用消費領域,如前述的網絡電話、無線基地台、網絡攝影機等,後來有廠商將PoE應用到自動化領域,PoE在工業領域的應用雖仍不多,不過如果找到適合領域仍大有可為。

PoE在自動化環境裡的主要應用,是安全監控攝影機,監控攝影機過去都是Cable式的傳統CCTV架構,供電不成問題,但現在IP式架構快速崛起,電源問題馬上浮現,透過PoE正可解決此一問題。

打造智慧工廠願景

| 圖3 : 選擇工業通訊必須考量本身製造系統特色與製程需求。 |

|

不過,工業架構和一般消費產品的使用環境不同,在設計上也必須有所區隔,生產系統首重穩定,一切的設計考量必須以此為優先,因此工業等級產品除了強調防水、防震、防塵等強固性外,在供電穩定度上也有特別設計,對製造設備來說,一旦系統當機要重開,將可能帶來重大損失,因此必須將訊號與電源結合,只要後端系統接收不到訊號,則代表電源被關閉,系統會先主動重新開機,再通知廠管人員,降低生產損失。

這類作法並不難,只須後端管理軟體著手設計即可,不過這已算是簡單的智慧化設計,由此來看,目前台灣部份廠商已由自動化逐步轉向智慧化,雖然幅度不大、速度也仍慢,但隨著技術的相繼成熟與市場需求的提昇,透過工業通訊打造的智慧工廠願景,將逐步明顯。