因應現代新型飛機注重節能減碳與輕量化的設計,除首重飛安外,飛機減重計畫成為世界各國航太大廠成本考量的另一重大課題,未來的飛機結構件,複合材料的應用將占很大比例。近來亦有國內外不少刀具廠商紛紛發表自家針對航太、輕量化電動車、人工關節等非鐵材質(鋁、不鏽鋼、玻璃、陶瓷)或硬質模具加工之解決方案。

| 圖1 : 飛機減重計畫成為世界各國航太大廠成本考量的另一重大課題,未來的飛機結構件,複合材料的應用將占很大比例。(source:unionguanajuato.mx) |

|

對於國內外專業刀具製造廠商而言,隨著新材料、新產品的不斷出現,刀具業者必須解決硬、脆、韌、黏等難加工材料的加工,現今刀具實用與否的關鍵主要還在:加工材料應用、研磨製造與塗層3項。如台灣廠商七駿科技便強調從鎢鋼材料開始,代理自營進口瑞士ETM品牌已有近30年經驗,可針對各種非鐵金屬,提供不同鎢鋼材料;採用德國WALTER磨刀設備及其開發的新式軟體,可以做到更複雜的刀具不等分割之幾何切削角度的設計,順利加工以往難切削材料;並配合各種材質,與長期合作的協力廠開發專用鈦合金、不鏽鋼、高鎳/鋁合金塗層;最後,利用自有測試用的高速CNC加工中心機,在出廠前完成測試。

同時與數家國際大廠在刀具優化上合作,主要研發用於不鏽鋼、鋁/鈦合金等難加工材料,並投入量產;與相關CNC工具機、刀把製造廠商密切聯繫,以達到供應鏈垂直整合的目標;因應客戶需求,隨時安排RD人員到現場討論及共同開發。針對客戶的加工機種類,可以同時提供一般普遍用刀具及高端用戶極限加工用的3H(HSC高速、HPC高效率、HFC高進給)等級刀具。

順應五軸加工機台 日系燒結刀把實現最理想設計

此外,隨著加工方式漸趨複雜化,包括五軸、車銑複合加工機因單機多用途,可縮小占地面積、減少機械重覆投資,而成為新世代機種趨勢。但單機成本過高、加工方式受限和刀具取得不易,將是一大挑戰!選擇燒結式刀把,亦是解決方式之一,但受限於鋼材難以取得,目前市場主力仍為德國HAIMA、日本MST兩大品牌。

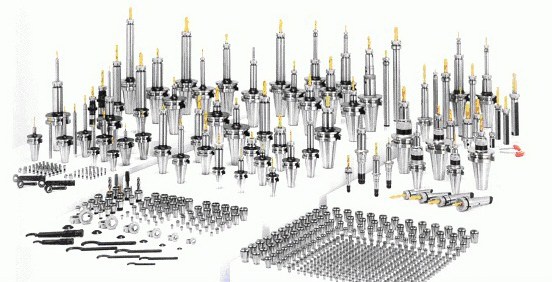

由坤嶸企業引進的MST日本溝口燒結式刀把,強調有別於傳統彈簧筒夾刀把、強力銑刀夾頭的先端部太粗,也可能讓主軸頭與加工物間發生干涉,或使刀具偏擺、顫震。在五軸加工上所需的刀把形狀是在先端部位盡可能細長,而根部要粗壯。即使是加長型刀桿,剛性還要作到不會震動的設計。此外,該燒結式刀把連接的球刀中心因為無切削力,所以能利用主軸傾斜來避開靜點切削問題,提升切削速度、改善加工表面品質。該公司所引進MST一體型曲線燒結式刀把的獨特2維曲線,則實現了最理想的刀把設計。

其肉厚1.5mm,比起筒夾式刀把較不易變形,所以把握力高出3倍;突出量少,剛性更佳,有助於避免刀具干涉問題。尤其在最能發揮五軸加工優勢的飛機引擎葉片等,形狀複雜且干涉多的工件上,二維曲線燒結刀桿能利用其獨特細長的特性,使刀具突出長控制在最短,伸入葉片之間,進行高品質且高效率的五軸零組件加工。

| 圖2 : MST一體型曲線燒結式刀把的獨特2維曲線,實現了最理想的刀把設計。(source:china.makepolo.com) |

|

此外,由於MST刀桿獨家採用燒結專用不鏽鋼材質,可耐熱720℃,不像他牌模具鋼材質只能耐熱580℃。且前者熱膨脹細數為後者的1.6倍,只要以熱風式裝置吹出的300℃溫風加熱70秒即可;即使反覆加熱、裝卸2,000次以上,精度還保持在3μm內。不像後者須用高週波電磁感應式加熱500℃的急速變化,可能讓材質受熱變形而難以拔出,減少使用壽命。