3D列印的各項專利在2013、2014兩年陸續到期後,吸引了大量廠商投入,也引起各界的熱烈討論,美國總統歐巴馬更在2013年發表的國情咨文中提到,希望藉由3D列印重拾美國製造業風光,不過一直以來,3D列印的探討多集中於軟硬體兩端的技術與未來應用創意,對原料的討論相對較少,但原料是3D列印的核心之一,台灣長期以來在材料科技部份的技術投注不多,不過未來若要發展3D列印,這部份仍要持續關注。

塑膠仍是3D列印主流

就目前發展來看,塑膠仍是3D列印的主要原料,在現實生活中,塑膠來是低價的代名詞,不過3D列印所使用的塑膠原料並不便宜,這使得塑膠列印的材料使用,成為整體成本中的相當大的支出比例,這也使得3D列印設備廠商的經營模式,不再只單純依靠列表機的販售來獲取利潤,大部分的3D印表機廠商都會研發自己專用的列印塑料,藉由材料的持續販售,確保企業經營的長期獲利,這類作法與現行的平面印表機一樣,其印表機的售價都相當便宜,廠商的主要獲利來源都是後續的墨水販售,只是平面印表機廠商對使用者的限制是墨水匣的設計,而3D列印廠商是透過材料材質與印表機的配合。

廠商各自研發3D列印原料,使其無法相容的作法,對3D列印的發展影響有好有壞,好處是廠商將熱衷於投資研發高性能而且可獲利的原料,缺點則是使用者在擔心製造商的保固維修服務強況下,會不願嘗試其他廉價的新材料,把這兩項共存的優缺點放在一起可以發現,廠商綁住原料的作法,往好處看是在利之所趨下,廠商會自行創新,但缺點卻是創新只會於廠商端發生,整體市場的創意創新將會受限。

再回到材料本身,塑膠是現在3D列印最常用的材料,工程師將其分為熱塑型塑膠與熱固型聚合物兩類,這兩類原料的差別在於材質的轉化,熱塑型塑膠受熱後會融化,使之容易塑型,但其內部結構不會改變,也就是說再加熱融化後,這材料還是可再反覆使用,熱固型聚合物則在加熱固化後,內部結構會改變,因此是單次使用。

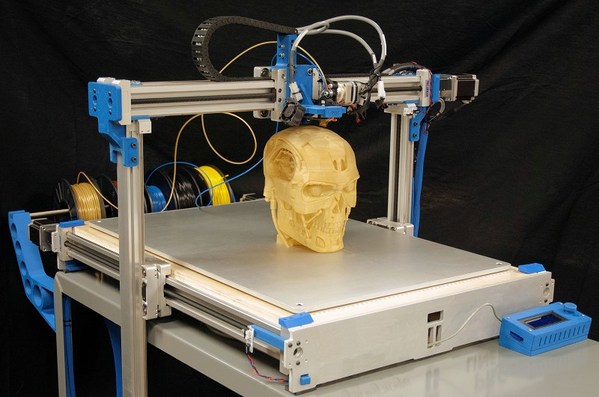

| 圖1 : 塑膠仍是3D列印的主要原料,在現實生活中,塑膠來是低價的代名詞,不過3D列印所使用的塑膠原料並不便宜。(Source: GIGAOM) |

|

目前多數以列印頭沈積原料設計的消費性3D印表機,使用的ABS原料是屬於熱塑型(與樂高玩具相同),立體光雕式的印表機(Stereolithography;SL)也使用熱塑性粉末,至於雷射燒結(Laser sintering;LS)則使用光敏熱固性聚合物。

除了這兩種外,部份3D列印機也使用其他類別的塑膠,像是軟塑膠,軟塑膠的別名是「彈性體」,顧名思義,這種原料具有一定彈性能力,矽樹脂就屬於

此類,過去矽樹脂可從注射器擠壓出來,再以風乾成形,3D列印蔚為風潮後,有廠商將類似的材料設計為可熱融,作為列印的材料之一。

金屬與陶瓷應用多元

相對於塑膠的早期運用,金屬在則是在3D列印發展較後期才出現,早期

仍以塑膠為主原料的時代,3D列印不被視為機器製造的技術,直到金屬列印技術被開發出來,此一看法才逐漸扭轉,目前金屬列印有兩種法,一種是現在金屬粉末上塗敷熱敏塑膠黏合劑,再用雷射使之選擇性的燒熔黏合,成形後在於熱爐中燒解塑膠黏合劑,另一種則是透過列印噴頭擠出溶解金屬,依照設計檔移動噴射頭,使噴出之金屬精準成形。

過去消費性3D印表機只能使用塑膠材質,不過隨著印表機與原料技術的進步,目前已有部份消費用機台可使用特殊材質的原料,像是將金屬粉末與凝膠混合,至於純金屬的3D印表機,目前的價格仍然偏高,並不屬於消費端層次。

除了塑膠與金屬外,陶瓷與玻璃也是3D列印原料之一,不過這兩種原料的應用都有其侷限,陶瓷列印目前有2種方式,1種是陶瓷粉末是以列印頭噴灑加入加凝結劑或加光硬化樹脂的方式,另1種則是列印頭擠出泥條,形成粗胚後再進爐燒製,不管是那1種方式,陶瓷列印都需要2階段以上的製程,列印後再施釉窯燒,而且容易有變形及膨脹係數控制的問題。

目前陶瓷列印的最主要應用是在醫療領域,用以製作如假牙、關節等人體部位,陶瓷列印在此處的應用是先以斷層掃描出齒模或骨骼形狀,再以3D列印出陶瓷植入物,相較於現有的材質,陶瓷的隙孔較少,因此其堅硬度要高出3~5倍,除了減少植入後的磨損外,也降低了植入手術過程中發生微型碎片的風險,縮小術後發炎的機率。

除醫療用途外,近年來也開始有藝術家進行陶瓷列印創作,在陶瓷粉末中加入色粉,製作出藝術品,2014年的臺灣國際陶藝雙年展中,就有比利時設計團隊Unfold工作室展出以3D列印製作的陶瓷作品,Unfold是採用泥條擠壓的列印方式,形成粗胚後再窯燒。

至於玻璃在3D列印中的使用較少,主要原因在於玻璃有疏水性,也就是與水有相斥性,疏水性使玻璃難以黏附,而且玻璃粉末在熱源下的反應不易預測,目前3D列印在玻璃方面的研究不多,較知名的是Washington大學團隊實驗中成功利用再生玻璃列印出作品,不過在商業應用部份,仍不像其他原料可有多元應用,目前玻璃在3D列印的應用仍以藝術品與珠寶首飾為主。

多元材料將是3D列印未來

就發展現況來看,3D列印原料使用雖日漸多元,不過仍僅止於單一材料的使用,因此所列印出來的產品不是單一零件,就是材質單一的產品,而仔細觀察生活週邊的產品,絕大多數都由多樣式材質組裝而成,例如水壺,就以容易導熱的金屬製成壺身,不易導熱的橡塑膠製成把手,而現今若要以3D列印出水壺,就需要兩部列印機作業,1部以金屬列印壺身,1部用橡塑膠做出把手,兩者再行組合,不過隨著技術的進步,現在已有廠商著手研發多元材料的3D印表機。

| 圖2 : 3D列印原料使用雖日漸多元,不過仍僅止於單一材料的使用。(Source: CADENAS Part Solution ) |

|

不久前被3D列印大廠Stratasys收購的以色列廠商Object,之前就開始研發多元材料的3D列表機,而與此一領域的無限想像創意應用一樣,3D列印的多元材料應用,也不會被侷限在單一層面的使用,Object的技術長Eduardo Napadensky就曾指出,多材料列印不僅要混合材料,還要創造出全新的材料,像是輕量與強度兼具,或是強度與延展性俱佳的材質。

不管是材料混合或是新材料的發生,對現今的3D列印業者來說,都是另一個全新範疇,而此範疇的專業需求,甚至遠高於所有的3D列印技術,然而3D列印要成為各國政府與廠商希望中的「製造業未來」,這部份的研發勢在必行,台灣以製造業作為經濟發展核心,面對此一「製造業未來」的技術,必須積極參與布局,才能繼續保有優勢,不過台灣的技術向來長於IT,在材料科學方面較為短缺,未來除必須加強這部份的研發外,還須整合IT與材料兩端技術,若未能提早切入,未來將優勢盡失。

**刊頭來源:(Source: 3dprint.com/)