多年前,在COMDEX展會當中,微軟總裁比爾蓋茲曾與GM總裁有過一段有趣的對話,當時比爾蓋茲在一場演講中,將電腦與汽車兩個產業的發展速度做了比較,他開玩笑地說,若汽車技術能與電腦產業般進步飛快,那麼我們也許已經可以用25美元的價格買到一輛汽車,且一加侖的汽油可以跑上一千公里。

對於比爾蓋茲的此番言論,GM總裁也不甘示弱回應道,如果汽車像微軟般的發展,那你的汽車在沒有任何原因的情況下,一天會當機兩次,當環境設定改變或者作業系統更新,你就要重新買輛新車,甚至你的車子可能突然關機,而且無法重新開機。儘管這只是兩個總裁的玩笑話,但也反映了ICT與精密機械兩大產業截然不同的發展情況。

在身處於科技瞬息萬變的時代當中,過去30年來,ICT產業進步的速度,不管在容量或者網路傳輸速度都達到了百萬倍的成長,而CPU的處理運算也以千倍甚至十萬倍的速度在進步。

然而對比講求高速的ICT產業,要求高精準度、可靠度的機械產業及精密工業腳步遠落後於ICT。工研院機械所智慧系統組組長鐘裕亮表示,如何將ICT產業的優勢與機械工業結合,將會是未來工廠重要的議題,而這也是工業4.0的關鍵之一。

IOT引領第四次工業革命

由於勞動成本不斷高漲、人口高齡化、製造業永續發展、歐洲中東變數等,讓全球製造業面臨許多不穩定因素的挑戰,高度仰賴人力的產線雖然解決了產品生命週期短以及產線頻繁更換等問題,但對於製造的可靠度以及效能提升仍有限。為了解決這些挑戰,全球的製造業正迎向新一波的革命浪潮,不少業者希望能夠透過自動化來達到更有效率的生產方式。

隨著科技日益進步,影響了工業的發展過程,隨之而來的工業革命帶來了巨大的變革。在第一次的工業革命中,以蒸汽取代人力和畜力;電力的廣泛應用促成了第二次的革命,開啟大規模生產的時代;第三次工業革命的推力則來自3D印表機、自動化工廠等議題,可望促進另一波的經濟發展;如今,工業大國德國計畫以物聯網及智慧工廠引發第四次的工業革命 -工業4.0 (Industry 4.0)。

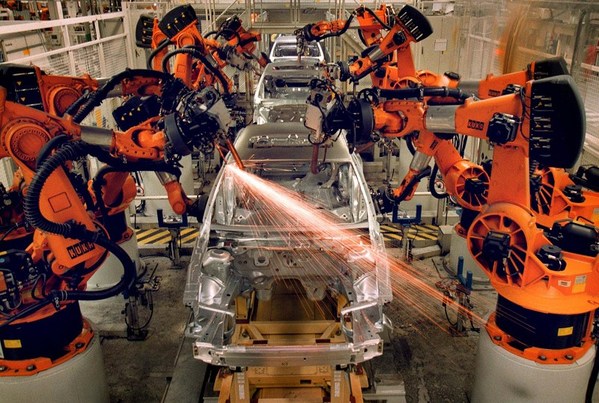

| 圖二 : 全球的製造業正迎向新一波的革命浪潮,不少業者希望能夠透過自動化來達到更有效率的生產方式。 |

|

當加入智慧化的條件後,工廠裡的機器人不只是單調的做著重複的動作,而是可以相互溝通、互動且聯網,並透過雲端巨量資料的分析,做出快速且正確的判斷,而後更進一步地建立起智慧工廠,以達到少量多樣化、客製化且更有效率的生產方式。

因此,智慧自動化已成為各國政府強化製造業的重要發展項目。許多專家認為,智慧工廠將徹底改變生產方式,而物聯網將加速推動這樣的趨勢發展。

工業4.0是以物聯網為基礎而開始的一場革命。

產業轉型 啟動智動化生產

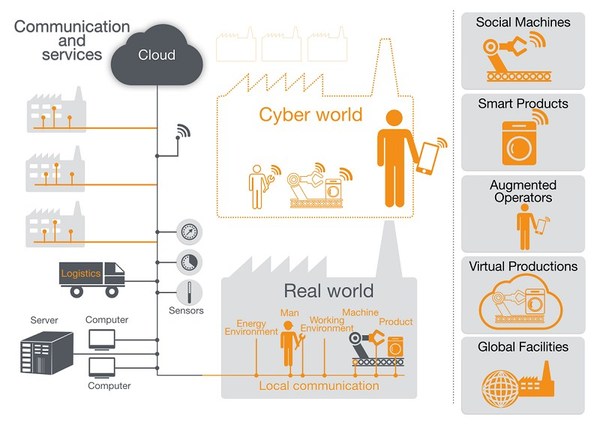

在這樣的趨勢之下,德國政府制定出工業 4.0高科技戰略計畫,並且投入2億歐元的資金,透過虛實整合,讓製造業電腦化、數位化及智慧化,其涵蓋了智慧工廠、工業網路系統、IT系統、生產鏈的自主控制。

| 圖三 : 工業4.0透過虛實整合,讓製造業電腦化、數位化及智慧化。 |

|

簡單來說,工業4.0是以物聯網為基礎而開始的一場革命。研華電子董事長劉克振指出,物聯網應用範圍涵蓋零售、醫療、城市、消費電子等各個領域,而在工廠裡的物聯網則被稱為工業4.0,將帶來更為靈活的生產方式。

除了德國之外,不少國家也都推出相關政策,例如美國在2013年啟動「Advanced Manufacturing Partnership (AMP)」計劃,進行先進製造研發,而美國的產學研各個單位也組成SMLC(Smart Manufacturing Leadership Coalition,智慧製造領導聯盟),提出智慧製造的推動計劃。日本在2014年推動「機器人國家發展計畫」,發展人機共存的未來工廠,韓國也在同年推動「機器人發展計畫」,發展下世代的智慧工廠。

台灣則在2011年提出「智慧自動化產業方案」,發展人機協同、智慧自動化彈性生產。而GE也以工業互聯網(Industrial Internet)的計劃,要整合工業設備與與數位革命的運算、資訊、通訊系統等,GE認為兩者的結合將帶來三大要素 - 智慧機器、先進分析以及工作參與者,這三項要素將會展現出工業互聯網的本質。

工業4.0帶來革命性生產模式

工業4.0除了帶來生產效率之外,同時也改變傳統製造業者的思維。當智慧生產真正落實後,將會對目前的生產方式帶來巨大的變革,並徹底改變製造業的模式。鐘裕亮表示,由工業4.0所引發的製造業大趨勢包含大量客製化、以人為中心的製造環境、客戶高度參與製造以及製程可視化等四大趨勢,而這些趨勢都意味著工廠智慧化的必要性。

1. 大量客製化

當工廠與物聯網串連之後,劉克振表示,以往大量、標準化生產的型態將漸漸轉變為少量多樣、分散式的客製生產,「早上一張衣服訂單從歐洲下來,下午在大陸的工廠就已經打樣完成,進入準生產階段。」

在第二次工業革命中,福特汽車創造出流水生產線的製造模式,迎來大量製造的時代。然而,在進入工業4.0時代後,個性化產品將會越來越多,鐘裕亮指出,未來產線上將難再有同一件產品大量複製的機會,工廠的生產模式將轉變為少量多樣和客製化。

根據調查,未來工廠內的每一條產線將會生產出數十到數千種不同的產品,為了因應產線上多樣性的變化,工廠佈建將必須非常彈性化,並且仰賴人機協同,透過ICT技術協助產線人員做出快速且最佳的選擇。

| 圖四 : 為了因應產線上多樣性的變化,工廠佈建將必須非常彈性化,並且仰賴人機協同。 |

|

舉例來說,西門子位於德國Amberg的智慧工廠,透過高度整合的自動化系統,廠內的每條生產線每小時可以製造15萬個電子元件,16條產線能夠製造?950項不同的產品,且在同一條產線中能夠針對不同的訂單、需求生產出客製化產品。

2. 以人為中心

相較於過去的工廠自動化,工研院副院長張所鋐指出,工業4.0最重要的關鍵就是智慧化,這改變過去機器、電腦與人腦各自為政的情況,在工業4.0環境會更加仰賴人腦,用人腦累計的知識來操控電腦。

除此之外,另一大改變為產品主導生產流程,而非產品隨著產線移動,人員站在固定位置,不斷做出重複的動作。在智慧化工廠中,除了機台設備智慧化之外,產品本身也具備記憶體,記錄每個加工環節,並將資訊傳達給機台,讓下一個機台可藉此做出回應,因此人員不必佔再固定位置,而是帶著產品到不同的機台做不同的加工。

鐘裕亮表示,這樣的方式讓工廠不再需要大規模的流水產線,減少了佔地面積,因此工廠將能夠設置於都會地區,這也是德國認為工業4.0能夠實現的三大願景之一 - 都市生產(另外兩個為智慧生產、綠色生產)。

3. 客戶高度參與

在產品製造或加工過程中,若能夠加入客戶意見反饋,並隨時調整加工環節,將能夠生產出更貼近顧客期待的產品。因此,在外來的智慧工廠,從設計到生產都需要客戶的高度參與,而這必須透過ICT網路通訊,讓客戶能夠隨時線上查詢產品加工動態、設計狀態,客戶也能夠隨時提出意見。

| 圖五 : 製程可視化可在製造過程中,透過線上監控,隨時了解加工狀態。 |

|

4. 製程可視化

要做到讓客戶高度參與產線的加工環節,同時也意味著將製程可視化,才能讓客戶隨時了解產品資訊。可視化包含了製程資訊、品質檢測資訊、加工狀態等,這將會是未來工廠的關鍵之一。可視化改變以往產品加工完後才進行品管及品檢的流程,而是在製造過程中,透過線上監控,隨時了解加工狀態。

工業4.0三大障礙-通訊標準、安全、人員培訓

除了這四項趨勢之外,工業4.0還帶來許多改變,例如透過巨量資料達到預兆診斷、解決就業人口高齡化問題、綠色生產等。

| 圖六 : 工業4.0能夠透過巨量資料達到預兆診斷,藉此降低設備維護成本,並提高生產效率。 |

|

鐘裕亮表示,整合智慧工廠、智慧產品、智慧資料與智慧服務四個因素才能達到真正的智慧製造,這四大因素密切相關且缺一不可。不過這些都必須仰賴ICT技術,因此儘管大多數人都希望能夠看到智慧工廠的具體效益產生,但在德國電氣電子及信息技術協會(VDE)中,僅有五分之一左右的會員相信工業4.0在2020年會大規模出現。

問題在於,和前幾次由新的硬體設備、技術所帶來的工業革命不同,工業4.0是由網際網路所帶來的第四次工業革命。也因此,有66%的受訪者認為IT安全是一大挑戰,當企業的IT系統連上網路,隨時可能有一些未知的威脅出現在倉儲管理系統、機器設備或供應鏈當中。

而通訊網路也是實現工業4.0的重要關鍵,但是要建立一個讓所有組織都能夠配合的網絡,必須要有一個一致的介面、通訊標準和規範。德國研究顧問委員會Forschungsunion指出,目前許多標準都還未建立,例如工業通訊、工程、IT安全、數位化工廠、設備整合等都還未被納入整體參考架構中。

就台灣市場來看,鐘裕亮表示,除了半導體產業有共同的通訊協定跟標準外,目前普遍的機台設備還未有固定的通訊標準,這對於不同產業機器的連線是一大問題。

除此之外,當智慧生產真正落實後,將會對製造管理系統帶來巨大的變革,且勢必變得更為複雜,包括整體的生產物流、人機協同作業等改變,也讓員工培訓更顯重要。

台灣產業因應策略

面對這一波新製造革命浪潮,台灣過去在電子產業發展相當有潛力,並且擁有完整的供應鏈,這對於台灣電子業在進入工業4.0來說,具備很大的成長潛力。蘇孟宗認為,台灣在零售、紡織、金屬加工等市場領域較有機會能夠走在前端。

然而,針對台灣市場來看,劉克振坦言,台灣缺乏大型的系統整合(SI)公司,目前SI業者佔有80%的物聯網產值,足以顯見其重要地位,因此在工業4.0世代,台灣必須要育成大型的SI公司,這部分必須由工研院或是政府單位來負責執行。過去台灣在發展半導體產業後,就帶動台灣半導體設備產業成長,未來在工業4.0的轉型升級驅動下,台灣的製造業、設備業及ICT產業也勢必會出現成長契機。