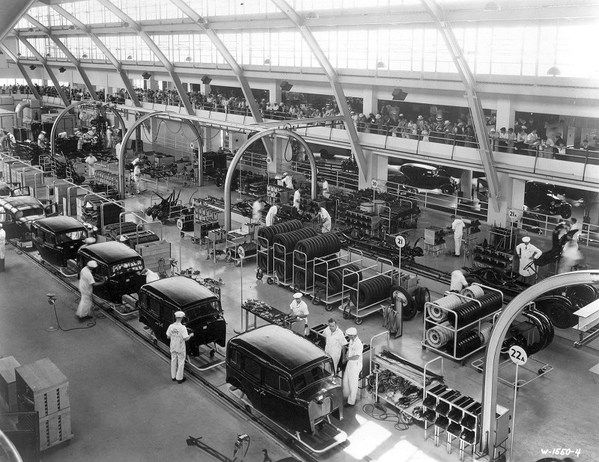

翻開工業史,以前的產品製造主要是「工匠」系統,由一個技術純熟的工匠從頭至尾完成一件產品,這種方式從中古時期延續到20世紀初期,1908年,美國人亨利‧福特創辦了福特汽車,不但改變了汽車產業,也改變了製造業的面貌。

| 對照1 : (Source: pinterest) |

|

流水線刺激出大量生產

福特汽車在創立初期推出了著名的T型車,不過第一個月仍以傳統的工匠方式組裝,由一個人從頭到尾組完一台車,這種方式效益非常差,福特汽車在創立的第一個只組裝出11輛車,不過由於許多設計上的革新,這批福特T型車的價格相當低,只要825美元(依通貨膨脹率換算成今日的美元,大約2萬美元),相較於當時汽車售價約在2,000~3,000美元,可以想見造成多大轟動,沒多久亨利‧福特改變製造了製造方式,將整個汽車製程拆結為數個部份,製程中的半成品車體移動至每位技工面前,技工只要站在原地進行單一環節的製作,這種方式急遽提昇了產能,1909年福特汽車的年產量已經達到9,000輛,汽車從街頭偶見的奢侈品近化成每個家庭都可負擔的平價商品。

福特汽車的流水線生產方式,改變了生產現場的樣貌,以往工匠式的從頭到尾獨立完成產品,需要極高的專業經驗,而且這些經驗往往囿於個人喜惡而無法傳承,流水線生產將產線全面拆解,製造現場的生產者身份由「工匠」降格為「作業員」,作業員們只要負責眼前單一的工作就好,專業經驗不須太深,這也就代表不會有經驗傳承的問題,所有的作業員們被「模組化」,可隨時被抽離替換。

流水線生產讓大量生產成為主流的製造方式,

費用、成本、產能不但可預估而且可控制。

流水線生產讓大量生產成為主流的製造方式,費用、成本、產能不但可預估而且可控制,立基於流水線並將之極致化的就是另一汽車大廠Toyota,Toyota前社長張富士夫在20世紀初期創建了「豐田式生產管理」,將生產控制觸角往上延伸到存貨端,同時控制了存貨數量(成本)與產線速度,讓成本與生產比達到最製造業佳化,豐田式生產管理至今仍被奉為製造業圭臬,不過現在又有了改變。

消費性市場風雲驟變

2008年金融海嘯席捲全球,連帶影響消費市場,消費緊縮讓供應商不再囤積備貨,製造端的訂單由過去的長期、大量,變成少量的短期訂單,而金融海嘯危機解除後,訂單型態卻未回復,從此少量的短單成為製造業的主流,在此同時,消費者的產品需求型態也在改變,個人化成為現在消費性產品的訴求,消費性產品的樣式種類越來越多,製造業已走向少量多樣類型的生產。

少量多樣的產品需求,對強調現行的流水線生產方式帶來重大考驗,首先是多樣式生產就讓講究存貨控制的「豐田式生產管理」難以存續,多樣式生產代表所需備貨的料件也需同步提昇,再來少數多樣則意味產線的換線生產成為常態,過去一條產線長時間只生產一種產品的年代已一去不復返,而在備料成本大增與產線彈性需求的壓力下,製造商還要維持製造一樣甚至更低的成本,以求獲得市場青睞,在此態勢下,維持了近百年的流水線製造模式已然不敷現在市場需求,新型態的製造模式需求已迫在眉睫。

2008年金融海嘯席捲全球,連帶影響消費市場,

消費緊縮讓供應商不再囤積備貨,

製造端的訂單由過去的長期、大量,變成少量的短期訂單。

「隨著消費市場的變化,未來製造業將會面臨不可避免的4個趨勢,包括大量客製化、以人為中心的製造環境、客戶高度參與製造、製程可視化等,」工研院機械所組長鐘裕亮指出,傳統的生產模式完全無法符合這4大趨勢所需,因此智慧化製造系統的建置需求將會越來越高,尤其在智慧化製造系統的大幅降低成本、提昇效率優勢下,未來傳統製造方式將逐漸不敷市場所需。

| 圖一 : 工廠智慧化已成製造業的既定趨勢,透過IT與自動化技術的整合,生產線將展現全新風貌。(Source: DFKI) |

|

智慧工廠才是未來

鐘裕亮以全球自動化大廠西門子在德國Amberg的智慧工廠為例,此一廠房佔地10萬8,000平方呎,能夠從250家供應商所提供的16億個零組件,製造出950項不同產品,廠內的16條生產線每小時可製造出15萬個的電子元件,雖然位於高薪資的德國,但其生產產品與西門子位於中國南京的工廠相當,該工廠採用客戶下單生產,客戶訂單在下單後可於24小時內完成,產品交付可靠度達到99%,同時完全達到品質要求,此一工廠成立已有20年,這20年來在未擴廠的情況下,產能提高7倍,達到彈性、效率、客製化等目標,這將會是製造業未來的模範型態。

| 圖二 : 虛實整合是智慧工廠的重要概念,在產線設計初期,就可模擬出未來的所有生產動線與產能。(Source: BusinessKorea) |

|

| 圖三 : 智慧工廠首重整合,整合之後產線的所有功能都將被集中先是在後端平台,讓所有生產資訊全面可視化。(Source: win2biz) |

|

不過此一境界無法一蹴可及,製造系統由各式設備組成,要讓產線完全智慧化,系統中各設備除了需有一定程度的自動化外,也就是像人體的DNA一樣,什麼型態的DNA,就會組合出來怎樣的人體,同樣的,什麼樣的設備,就會形成什麼樣製造系統,就目前發展來看,各類產線設備的設計概念與技術層次,都已有極大幅度的提昇,這些進展讓整體製造系統的智慧化已今非昔比。

觀察產品的生產週期,可以歸納出幾個步驟,包括產品的初期設計、產線規劃、產線執行、生產、後端服務等,在各廠商的努力下,這些步驟所需的軟硬體設備都已有相當程度的智慧化,在DNA已然改變的態勢下,智慧製造系統將開始展現前所謂有的嶄新風貌。