前言

由於能源短缺與環境保護的雙重影響,綠色能源科技之開發與應用廣受各國的重視與支持,從政經、能源、環保、社會與科技產業發展,以及生活品質提昇等角度考量,具抑低CO2排放及高能源使用效率之低污染替代性能源實為值得長期投入發展的新興科技領域。因此,燃料電池的出現提供了乾淨及穩定可靠之新世代能源,可應用於定置型發電機、交通工具及可攜式電源供應模組等。目前燃料電池產業鏈已形成且達商業化之臨界點,商品化的決勝關鍵在於產品的Cost, Size, Durability and Reliability等因素,其有賴於Stack, BOP和系統結構之改良,並積極從事MEA, Stack及系統之相關測試,以取得3C電子用燃料電池商品之先機。

近來多媒體功能的日新月異,3C電子產品所需之電力供給亦與之俱增,因此鋰離子電池電能技術發展,可能無法供給未來3C電子產品電能需求。而直接甲醇燃料電池 (Direct Methanol Fuel Cell, DMFC)直接使用甲醇水溶燃料,除具低污染及高能量密度之特性外,其不必經過任何前加工處理程序,並可在常溫常壓下操作而增加使用上的安全性,相較於其他種類的燃料電池,複雜性大為減低,使得DMFC容易小型化,進而成為3C可攜式──電源供應系統研發重點。

為了要達到開發DMFC應用於3C電子產品及小型電源供應器之目標,以須加強相關的研發工作,以提高其性能與降低成本。首先,針對DMFC材料特性加以分析研究,建構出材料備製與改質之核心技術,再以控制及管理策略,妥善分配控制元件的軟硬體資源,配合系統整合測試,驗證DMFC之耐久性及可靠度,最後,藉由對於DMFC現況的了解,研擬出未來的發展趨勢。

DMFC材料特性及其設計研發

構成DMFC的基本元件包括電極觸媒(Electrocatalyst)、質子交換膜(Proton Exchange Membrane, PEM)及雙(或單)極板(Bipolar or Monopolar Plate)。電極的優劣取決於觸媒之性能、電極之材料與電極之製程等。為了減少歐姆電阻所造成的效能損失,質子交換膜的厚度越薄越好,但必須同時兼顧電解質的強度,以發揮分隔氧化劑與還原劑、傳遞導電離子的功能。雙(或單)極板的作用為收集電流、疏導反應氣體等,性能的好壞有賴於材料特性、流道設計與加工技術,而電池堆之成型亦須藉由雙(或單)極板之連結以提升DMFC之效能輸出。

高效能電極觸媒研製

電極觸媒是燃料電池中的關鍵材料,電極觸媒必須具有高電催化能力,以加速電解質和電極界面上電荷轉移反應的催化作用,目前一般大多以鉑(Platinum, Pt)做為電極觸媒。Pt觸媒之活性決定於許多因素:諸如Pt之顆粒大小,在載體表面Pt之分散度和密度,以及不同之製程和載體之特性等。綜言之,越小之Pt簇和越高之分散度方有利於活性之提高。製作高效能Pt催化劑之關鍵在於Pt簇粒徑之控制以及在載體表面分佈均勻度和密度之提高,因此使用奈米碳管當載體提高載體表面積,進而提升觸媒效能,是目前研發重點之一。然而,Pt屬於貴重金屬,價格因素導致觸媒成本偏高,如何抑低及有效控制Pt使用量便成為量產化的重要指標,因此,研製Pt Monolayer on Metal Nanoparticles,以積極發展優良且可以降低成本的觸媒。

(1) 以奈米碳管當載體之高效能電極觸媒

採用奈米碳管當載體乃因其較石墨具有更多優點,由於奈米碳管是應用氣相長晶法製得,故具較完整之結晶結構與良好的導電性,且其上易造成觸媒毒化作用之硫化物極少。另外,奈米碳管可獲致管徑約10nm之管狀束,其因奈米碳管之間會互相糾結而造成一些網狀結構具空隙,當製作完成觸媒後白金原子簇僅約2nm左右之粒徑可附著於其上,應用於燃料電池時,燃料分子和反應產物易於透過奈米碳管間之空隙進出,而有利於催化反應之持續進行,如圖1之穿透式電子顯微鏡(Transmission Electron Microscopy, TEM)分析結果所示,白金簇之粒徑分佈大多介於2-3 nm之間。

| 《圖一 自製Pt/CNT 催化劑之TEM圖》 - BigPic:600x197 |

|

(2) 高效能奈米網狀結構之白金及其合金觸媒

由於近年來奈米科技之提昇,才有奈米球粒之商品,因而能應用該商品發展出高效能奈米網狀結構之白金及其合金觸媒。將含Pt離子之溶液緩慢滴入乾燥奈米球排列堆積上,以旋轉散佈等方式令溶液較均勻的分佈在奈米球堆積上,微微加熱令溶液揮發掉使載體表面呈乾燥狀態,再將乾燥之載體送入氫氣(H2)還原爐於300℃或以下作用約半小時,可製之含奈米球堆積結構和Pt系金屬之載體。若再採用溶液添加之方式,令白金離子及其他金屬離子(如Ru3+ or Ir3+等)填塞於上述奈米球堆積排列之間隙,如此則可獲致具均勻奈米孔洞之網狀結構Pt- M (M : Ru,Ir,Os等)之觸煤。圖2為石墨載體上製備所得之Pt奈米孔洞之網狀結構。

(3) Pt觸媒Monolayer研發

在催化劑研究方面,目前致力於降低白金(Pt)催化劑之使用量,以進一步降低MEA價格,美國Brookhaven國家實驗室發現了可以使白金不會分解或性能下降之觸媒研製方法,目前發展3種Pt Monolayer on Metal Nanoparticles之催化劑,分別為1. Pt on Pd Nanoparticles (PtML/Pd/C), 2. Mixed-metal Pt on Pd Nanoparticles (PtIrML/Pd/C, PtRuML/Pd/C), 3. Pt on Noble/Non-noble Core-shell Nanoparticles (PtML/AuNi),研究結果發現Pt Monolayer之觸媒有不錯的活性表現,尤其是Submonolayer之金原子可以確保白金不被分解,即使在電壓擺動的效能測試上,也可以防止電極中的白金分解,且電極上的白金只有一層,也可大幅降低催化劑的成本。另外Pd2Co及Pd3Fe觸媒研究顯示也有機會取代白金觸媒。

質子交換膜改質研究

DMFC之PEM歸類於固態電解質 (Solid State Ionics)領域之研發,此薄膜材料介於DMFC陰極及陽極之間作為電子絕緣及質子傳導的介質,現今普遍使用的PEM,仍主要以磺酸化的碳氟系高分子(Perfluoro Sulfonic Acid, PFSA)材料為主,其具有很好的質子穿透率且耐酸、鹼、抗氧化能力及良好的機械性質。然而,也因為質子傳導通路增大的緣故,所以DMFC陽極端的甲醇水溶液會穿透到陰極側而造成陰極的反應性降低導致DMFC整體效能衰減,因此改質或開發新型PEM則為重要研發課題。

(1) Nafion改質研究

針對抑制甲醇穿膜性質之改質方面,核能研究所以Nafion為基材,再加以甲醇阻抑性質之結構組成或複合性材料之組合修正,做了以下之研發改進,包括1. Radiation Curing (H型/F型)改質膜;2. PVA阻抑敷層改質膜;3. PVA阻抑夾層改質膜;4. Porous Teflon/Nafion 複合膜;5. Plasma Surface Modification改質膜;6. 高分子鏈網式交聯(IPN)改質膜,共六類。經由些微的調配增加甲醇阻抑性質(使相對甲醇阻抑約介於1~5之間),部分條件下仍可保持良好的質子導通性質,甚至也有相對質子導通性質增加的結果。值得注意的是,甲醇阻抑性質子交換膜通常總在較高甲醇燃料濃度與較高操作溫度條件下,顯現其相對電功效率的優勢。甲醇阻抑功能與質子導通性質為這類質子交換膜研發,必須量測的兩大重要指標,只是甲醇阻抑功能的改進,並不能確定製成MEA後電功效率的增進。以甲醇阻抑性質子交換膜製成MEA測試其電功效率,通常只在較高甲醇燃料濃度與較高操作溫度條件下,才顯現其相對電功效率的優勢。因此,通常認為有價值的甲醇阻抑性質子交換膜,必須是其製成MEA的電功效率,能具有再現性的,比產業化Nafion/MEA之電功效率最高值,有更高的電功效率。

(2) Hydrocarbon質子交換膜之研發

在質子交換膜開發方面,Tokuyama發展出新的Hydrocarbon膜 (厚度10-40m)於50oC時,使用10wt%甲醇水溶液,MEA功率密度可以達100 mW/cm2,耐久性宣稱可以達3000 hr。另外,由PolyFuel公司所研發改良之Hydrocarbon Membrane性能有突破性發展,且可以製成20μm厚之薄膜。當製成MEA後使用1M methanol與空氣當燃料,於定電壓0.35 V測試時,功率密度高達165mW/cm2@56oC,正式突破100 mW/cm2,是目前一般MEA效能的2-3倍,若經實驗證實屬實,將可大幅提升可攜式DMFC Power Pack功率輸出,預期將更有利於DMFC系統整合及促進DMFC燃料電池商品化之實現。

MEA與Stack製程技術

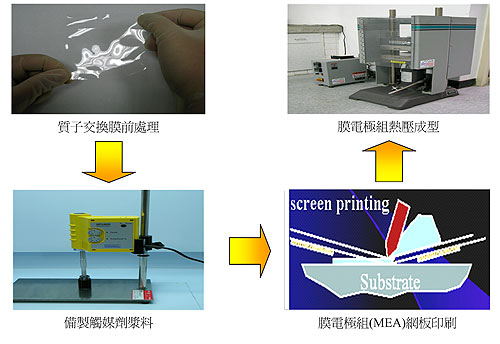

膜電極組(Membrane Electrode Assembly, MEA)為燃料電池核心元件,MEA製程及輸出功率優劣將影響DMFC電池組及系統發展。MEA結構主要分為三個部分:質子交換膜(Proton Exchange Membrane)、觸媒層(Catalyst Layer)及氣體擴散層(Gas Diffusion Layer)。最常見之電化學奈米觸媒塗佈方法,包括粉刷、噴塗及網印。其主要目的為獲得均勻而薄之觸媒層,提升觸媒利用率。在MEA製程技術中,本所自行研發並發表專利(以印刷製程用於燃料電池膜電極組體之製造方法),其製作步驟如(圖三)所示。

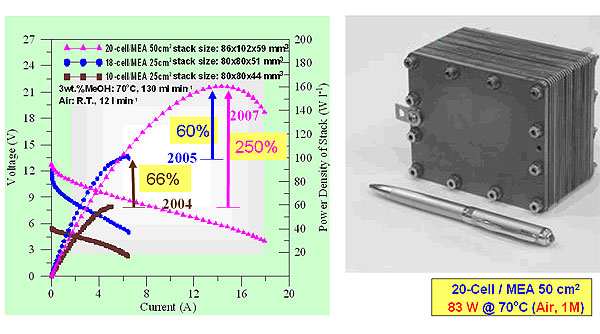

為了將MEA電化學反應產生之電子導引至外部負載,DMFC需設計電極板以順利傳導電能。而為了增加DMFC輸出電流或電壓,通常會利用多個單電池之串、並聯設計,進而形成堆疊(Stack)形式之DMFC。為了達到體積小、質量輕且輸出功率高之性能需求,可參考由核能研究所經採用Bipolar Plate型式所自行研製之DMFC Stack,如(圖四)所示。電極板使用石墨等材質製造,結構設計較堅固且熱傳導係數較高,故可大幅提升其輸出功率。經由電極端板之改良(由316不鏽鋼板改成鈦板使之輕量化)及石墨板雙極板之優化(薄形化以降低Stack重量達到節省材料),並提升雙極板反應面積比例由39.06%提升至57.25%。其結果為功率密度由早期之60 W/L提升至160 W/L,証明以Bipolar Plate設計型式為基礎改良之DMFC Stack,其精進設計具有大幅度功率提升之空間。

| 《圖三 以印刷製程用於燃料電池膜電極組體之製造方法》 |

|

| 《圖四 核能研究所採用Bipolar Plate型式自製之DMFC Stack》 - BigPic:600x334 |

|

DMFC系統設計開發與整合

可攜式DMFC系統架構的設置與規劃,以及其關鍵技術的開發,不但可提升整體系統的運作效能,更可加速DMFC商品化之目標。利用無甲醇感測器之技術進行DMFC Power Pack的控管,以系統的輸出特徵值變化來控制系統運轉,同時對水與熱的管理加以妥善規畫,避免效能的損失,並且進行電力系統的管理,以完成整體系統之整合,下列將針對其中之關鍵技術加以描述。

無甲醇感測器(Methanol sensor-less)控制技術

甲醇濃度感測器的使用,有很多因素需要考慮,如長久使用的穩定性、耐久、快速反應時間、操作點附近之寬廣動態範圍、高解析度、高準確度等 。對於可攜式直接甲醇燃料電池系統而言,體積與重量是重要的考量因子,可微小化與是否可搭配於系統管路中使用(In-Line Operation),是考量因素之一。核能研究所研發一以離散時間瞬間注入固定量燃料的方式,利用系統運轉時特徵值的瞬間反應趨勢(Impulse Response due to Discrete Time Fuel Injection,以下簡稱IR-DTFI),進行數值運算與比較,進而控制燃料之供給量,免去燃料感測器之設置,來控制DMFC 系統的方法,不需要燃料濃度感測器,不受MEA 老化的影響。

(圖五)為20層電池疊堆DMFC系統使用IR-DTFI方法控制燃料供應,提供電源給Notebook,運作140分鐘的結果。BOP消耗大約10W,Notebook消耗30W。當電池疊堆溫度達到60℃時,IR-DTFI可以穩定的控制輸出在40W左右,甲醇溶液濃度在0.7-1.2wt%內,燃料效率約為0.9-1.0Wh/cc。實驗結果證明此IR-DTFI對甲醇濃度有很好的控制並且適用於一般之燃料電池操作。

| 《圖五 應用無甲醇感測器控制技術於Notebook負載測試圖》 |

|

水與熱管理

DMFC經由電化學反應生成電能、熱能、二氧化碳和水,有效的水熱管理對於提高電池的性能和壽命有著關鍵的作用,由於水管理與熱管理是緊密關聯而互相影響,因此通常是合併起來統稱為DMFC的水熱管理。

水管理

從微觀上來看,由於DMFC是用甲醇水溶液做為燃料,膜的含水量都能維持在飽和的狀態,但當膜的含水量過多時,水就會向陰極流動而淹沒(Flooding),造成氣體擴散層被堵塞,使陰極反應氣體供應不足,導致電池輸出功率大幅下降。而從巨觀上來說,水不僅是陰極的生成物,同時也是陽極所需的反應物,水的遷移與質子的遷移有密切關聯,陰極端的水通常必須設計成回到陽極使用,經由陰極外部迴路發展水回收技術,以達到整體系統的水平衡。

熱管理

溫度對燃料電池的電化學反應活性、膜的活化和熱傳質傳等有著重要的影響,一般來說高溫時燃料電池的性能較好及穩定,但也不能溫度過高。將燃料電池所產生的廢熱排除,並使其溫度操作在一適當範圍內而不致過熱,便是所謂的熱管理。由於一般的操作溫度約在60oC-80oC,光靠電池本身與外界的溫差所引起的熱輻射及自然對流所能帶走的熱量非常有限,所以還需要專用的冷卻流道。也就是在雙極板內除了有提供燃料的流道之外,另有專門提供冷卻用的空氣流道,或以風扇及冷凝器來強制對流排熱。合適的溫度分佈對燃料電池的高效安全運轉是非常重要的。

水熱管理發展現況

目前DMFC系統經過合適的燃料混合罐(Mixing Tank)和冷凝器設計後,已經可以達到水平衡的管理,不需要再從外部添加額外的水而能維持系統正常運作。且經由適當的熱管理後,也能使得啟動時間所短,在5 min之內完成,如圖6所示,在達到穩定狀態後電池疊堆溫度可維持於固定範圍內,使系統穩定的輸出電能,以達到應用於可攜式電子產品電源的目的。

電力控制

在電控系統的設計方面,利用具有體積小、耗電量低、功能強大的運算元件,同時必須控制BOP System中純甲醇、水、空氣幫浦的運作,並還要能量測得到整體系統的電流、電壓、功率與溫度,因此也需要足夠的輸出輸入控制埠(I/O Port)及擴充性。另外,以無甲醇濃度感測器的方式來控制燃料供應,為避免甲醇濃度過高發生甲醇穿透現象進而毒化觸媒層,必須在硬體方面對於輸出輸入訊號妥善的控制。因此,在功能上符合要求的8051單晶片,即為所選用的電控系統運算核心。

DMFC輸出負載所需的功率大小隨時在變動,為了維持電源供應持續操作在最佳工作區域,必須利用充放電管理系統來調節此動態功率需求差異,所以需要能量管理系統即時運算DMFC與輔助電池組各自所需提供或儲存的功率值。(圖七)為DMFC充放電管理系統架構,第一層由DMFC所產出的電力,透過第二層之充放電管理系統供應至充電模組,再由電源管理控制系統,將分散式電源整合決定Power out輸出條件,並將所有有效電力串聯輸出,使第三層有一穩定電力源輸出,以提供後端之設備負載使用,以上舉例說明是眾多電力控制法中一種設計。

系統整合測試

由於DMFC Power Pack系統包含了上述之許多元件與技術,因此,在硬體部份各組件是否正確的運作與組裝,以及在軟硬體的整合(即電控程式、電路板與其他硬體的配合)是否完全,都會影響到整個系統的發電效率與穩定性;而為了確認系統的穩定性,並即時了解分析系統運作中的各種現象,故在測試平台的建構方面,採取動態量測的方式,藉由資料擷取軟硬體,配合其他電子量測儀器,包括電子負載器、示波器等,量測得到系統操作時的電壓、電流、功率、溫度,並作即時的監控與分析,可立刻發現各種異常狀況並加以排除;同時也長時間紀錄系統操作時的各種數據,以確認系統的穩定性。

(圖八)與(圖九)即是系統在不同的燃料供給條件下的效能表現,可以發現在較短的燃料供給時間下,DMFC Power Pack的輸出功率波動幅度較小,較適合作為穩定的電源供應裝置。由於DMFC Power Pack往往是設計應用於消費性電子產品,尤其是電力需求較大的Notebook;因此在系統整合測試的過程中,輸出負載是以電子負載先初步測試其穩定性,再以筆記型電腦為測試標的(如圖10)。圖11為20W DMFC系統實際應用於筆記型電腦,進行3小時長時間測試的效能表現,可以發現Stack整體的穩定性與效能表現都相當良好,輸出功率可達28W,工作溫度約達63℃。

| 《圖八 較長之燃料供給時間 (long injection delay time)效能表現》 - BigPic:600x389 |

|

| 《圖九 較短之燃料供給時間 (short injection delay time)效能表現》 - BigPic:600x439 |

|

| 《圖十 20W DMFC使用筆記型電腦進行系統整合測試》 |

|

DMFC研發現況及發展趨勢

基於DMFC具有低溫操作、燃料攜帶與供應便利等特性,相當適合於3C電子商品及可攜式電源供應系統,目前國內外積極發展針對其相關產品之DMFC Power Pack,茲分述如下。

Toshiba目前已針對3C電子產品,設計出應用於notebook部分之13W主動式DMFC Power Pack(圖十二),體積為2.7×7×5.5 mm,燃料匣容量100ml (100wt% MeOH),可運轉10hr。NEC應用Carbon nanohorn,提升DMFC功率密度達70mW/cm2@50℃,應用於notebook之主動式DMFC Power Pack(10W)(圖十三),燃料匣容量250ml,使用30wt.%的甲醇水溶液,可以運轉使用約10h。企業合作研發成果,有IBM及Sanyo公司合作研發應用於notebook之DMFC電源供應系統(圖十四),Sanyo公司研發DMFC 電池本體,而IBM公司研發電源管理系統,其發電功率為12W,並以16V定電壓功率輸出。

國內研發部分,勝光(Antig)科技公司主要將DMFC Stack模組化,並結合臺灣印刷電路板製程之優勢,製作平面式DMFC模組,並利用SMBus介面開發DMFC與鋰離子電池結合之Hybrid電能輸出系統。目前該公司已研發出最大輸出功率為16W,命名為 “BEGINI”之DMFC Power Pack(圖十五),且提升技術至可使用100% 甲醇,並計劃結合國內恩博科、奇鋐、核研所等專業公司及研究機構,形成ASA+I Working Group,共同開發DMFC供應電源模組。

核研所於2002年開始進行DMFC研發工作(圖十六),初期研發能量以網印技術研發MEA製程為主,第二階段為建立DMFC堆疊電池組技術,而目前第三階段完成16-cell至25-cell堆疊電池組,於70oC時輸出功率目前可達26-83W,且應用此技術製作Notebook 使用之20/40 W可攜式DMFC電源供應系統(圖十七),並用無甲醇感測器之燃料供應控制技術,穩定甲醇濃度,以提升應用於3C產品電源供應系統商業化競爭力。

DMFC仍為小型燃料電池發展之主體, Toshiba, NEC, Hitachi, Samsung, LG等知名國際電子大廠,均已發展小型DMFC使用於Notebook及Cell Phones等方面,但在落實商品化的腳步上已有減緩的情況。據側面打聽,可能原因有二,一是DMFC已發展成熟,準備於近一、兩年商品化上市,無需再多方廣告展示其成效。另一為發現技術面仍有尚待克服之困難點,尤其是面對鋰電池競爭對手之基本問題,由於無法於近期商品化,故三緘其口,先行觀望,伺機而動。至於何者為真,目前尚難研判,因日韓廠商以往展出幾乎很少公開其研發瓶頸與細節。再者,Cost方面的居高不下,大幅降低了其使用上的商機,如(圖十八)所示為美國能源部所發佈的消費性電子之價格及性能指標,其中Cost之決定要素往往與技術層面密不可分,因此,欲加速DMFC燃料電池普及的目標,研發成果的優質化及核心元件的低價化方為DMFC產品成熟的關鍵。

| 《圖十三 NEC DMFC Power Pack》 |

|