現代化的鑽油機(drilling rigs)是一極為複雜的系統:必須仰賴液壓、氣動、電氣、機構、以及熱能系統和次系統等緊密配合,才能維持器械順利運作。從複雜性和規模來看,這些龐大系統可以說是現今製造和控制設計的工程奇蹟。

不過,要讓新的設計上線並保證它的功能性,卻必須要有相當大的膽量,而且如同任何新的產品,都沒有所謂的「最終」設計,即便是已經過認證的設計,也由於客戶將不斷地要求客製化以及技術上的改善,設計沒有終止的時候。

我們其中一個客戶,Helmerich & Payne, Inc. (H&P),是全球鑽油機領導設計和製造商。他們想知道有沒有可能在不變動現有運作中的鑽油機及工作人員工作時程的情況下,預先測試鑽油機的特定變更?簡單地說,能不能讓測試和認證的過程更簡化和縮短?

因此策略市場定義的問題是這樣的:如果H&P的客戶因經濟上的考量,考慮該地區關鍵零件的可得性、或天氣及溫度條件等因素而希望變更鑽油機,鑽油機是否能在最短的設計週期內優化到能夠符合客戶的需求?

而對我們的團隊來說,其中的關鍵問題會是:單一部分對於整體會產生什麼樣的影響?是否有可能對系統的某一個部分很快地進行重新設計,同時間又能維持整個系統的平衡,而且改變所造成的影響也能夠被量化?

因此,我們的解決方案是開發一個數位分身(digital twin),一種電腦模擬方法,可以準確預測複雜系統的即時效能。

數位分身可以幫助H&P衡量某部分設計的改變對於整個系統帶來的影響,也能判斷可從當地取得的馬達或泵浦,將如何影響鑽油機的其他部分。數位分身也可以幫助客戶在真正購買馬達之前,事先預測各種不同的馬達種類對鑽油機性能的影響。透過模擬對性能改善程度的能力進行量化,還幫助客戶進行決策,用能減少機械震動提升可靠度的成型馬達(form-wound motors),來取代傳統的散繞馬達(random-wound motors)。

捕捉真實世界系統的物理特性

由於數位分身能夠重新建構或建立主要裝置,像是馬達、長線材的運轉等基礎物理模型以及驅動控制演算法,它也可以準確地預測整個鑽油機的整體性能,並判斷可能會造成性能改善、偏誤或失敗等的物理議題。

複製每一個裝置物理特性的能力,有助於確保數位分身不只是一個重建特定輸出訊號的「黑盒子」,而是以物理為基礎的分身,描述了裝置(馬達、泵浦、匯流排參數)物理特性,包含材料特性、使用的數學方法,而且是一個動態系統,能捕捉真實世界對於這些裝置回應的分析工具。

除此之外,藉由建立每一個裝置的物理模型,我們可以觀察到無法從真實世界獲得的性能衡量值。舉例來說,以物理為基礎的分身可以預測加在軸上的壓力、馬達轉繞的溫度梯度、或甚至是在馬達溫度升高時的電感變化,能同時間(幾乎)即時地顯示這些事件可能發生的原因。這些性能的測量讓客戶能夠開發出新的產品以及測試控制情境,而不一定需要特別安排鑽油機或工作人員,或者雇用外部的測試人員來對假設進行測試。對鑽油機物理特性的觀察,使得數位分身成為了降低開發成本和縮短設計週期強大的工具。

範例:利用數位分身來優化發電機組的選擇

建立一個數位分身以精準地符合裝置效能,不僅需要石油設備和產業流程的經驗,也需要具備能用數學來描述這些流程物理特性的能力。Simulink有大量預先建立好的模組,能描述各式各樣種類的裝置;且擁有強大先進的功能,如自動控制調整、龐大的函式庫及模式化的編程等等。這些功能能為地面上方的機電系統和次系統的物理特性建模過程,帶來絕佳的效率和準確性。

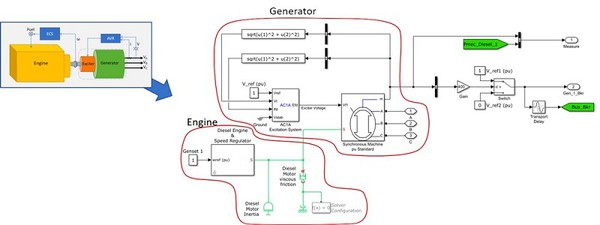

建立發電機組模型,並使用該模型來決定特定鑽油機發電機組的最適合尺寸以及配置是一個很好的例子,能說明這些功能可為整個流程帶來價值。一個發電機組基本上由一個柴油引擎和一個發電機所組成(圖1)。

發電機組單元為整個鑽油機系統提供電力,包含了鑽孔、拖拉、和泥漿泵浦馬達,因此是現代化的電動鑽油機的必備元件。通常,一台鑽油機的運作會用到三個柴油發電機組,但依鑽孔的地點和地質情況,可能是單一個較大的發電機組運作起來更有效率,也有可能是四個較小的單元一起運作比較有效率。然而,增加發電機組的數量或尺寸不一定能夠提升效能。團隊又要如何判斷哪一種配置能夠提供最好的結果,又能在經濟上將成本降到最低呢?

每一個鑽油機的操作人員都知道,當管線掉落或發生故障,鑽油機的匯流排電壓可能會發生大幅波動,迫使主要馬達系統強制停機,但很少人可以解釋管線的掉落為什麼會造成電壓波動,或者怎麼做可以將其對鑽油機的衝擊減至最低。

為了回答這些問題,會需要細部的發電機組模型,但沒有兩組發電機組是完全一樣的。即使是微小的差異也會讓平行發電機組的建模變得充滿挑戰性—兩個或更多的發電機組匯入一個共用的匯流排—兩組發電機會因自動電壓調整器(automatic voltage regulator,AVR)和各自的引擎控制系統(engine control systems,ECS)而有不同的引擎速度和力矩指令訊號。

如果這些差異在物理裝置一直沒有被檢查出來,則其中一組發電機可能比另一組更高的電壓,導致電流在發電機組之間流動而沒有供應鑽油機的負載(這是一個眾所皆知的議題,通常會利用一個被稱為無功下降補償(reactive droop compensation)的矯正控制系統來解決。)

透過Simulink建立發電機組的數位分身,可以對引擎、激勵器、和發電機與其各自的控制系統,建立很精準的內部條件模型(圖2)。

| 圖2 : 以Simulink建立的發電機組子系統模型 |

|

透過合適的運算硬體,數位分身可以同時間建立發電機磁場線圈的激勵器(exciter)之電流和磁通量分配模型,以引發輸出電壓來滿足負載需求。數位分身也可以複製管理激勵器電流的控制系統(在真實世界是透過AVR來管理),並且以圖形來呈現AVR如何依激勵器電流、電樞電流、來調整參數。

更廣泛地說,以物理為基礎的分身可以描繪系統的細節回應,再搭配技術的經驗來指出避免管線掉落以導致電壓過高的解決方法,此外,還能對大量經濟情境進行測試,以決定發電機組最適合的數量和功率等級。

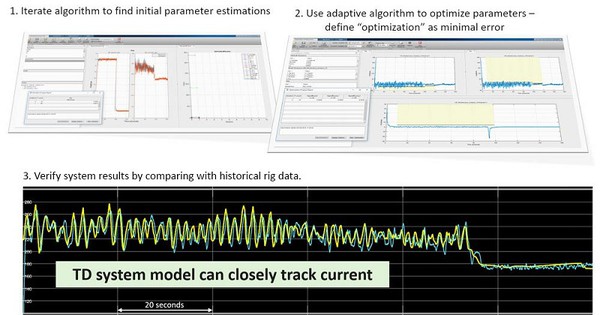

那麼,要建立一個足夠精確的設備模型,稱得上是「數位分身」的模型,大致上可分為三大步驟:參數估計、優化、以及有效性檢驗(圖3)。

| 圖3 : 分身開發步驟:估計、優化、有效性檢驗。左上:整合演算法與初始參數估計。右上:使用自適應演算法來最佳化參數值-定義「最佳化」將失誤降至最少。下:比較鑽油機組的歷史資料來驗證系統的結果。 |

|

對數位分身模型細節進行有效性檢驗(validation),也可能是很具挑戰性的,因為歷史資料可能有缺失或受到破壞。在這種情況下,通常最好由簡化過的分身模型開始,以根本元件為基礎,依所能夠取得的歷史資料來進行有效性檢驗。當簡化的模型經過檢驗後,就可以逐漸加入從OEM公司那邊取得的每一個裝置的性能細節,來達到期望的模型精確度。

實務作法上,藉由練習與實踐,對於大部分的產業應用和裝置來說,數位分身(系統和裝置層級)應該能夠透過比較過歷史資料,讓預測性能的錯誤率小於3-5%。

化其為可能

數位分身的開發主要多用於特定電子、電機等裝置的物理學,以及地面上方設備電力和控制系統的控制流程。透過使用分身,熟悉設備操作的工程師可以獲得以下幾項好處:

* 顯著降低產品研發時間和金錢成本

* 能夠迅速執行「如果是…(what if)」情境的評估

* 對現場問題發生的根本原因分析進行強大支援

數位分身化,甚至是即時的分身,是有可能因為現代先進的運算效能硬體及軟體,例如像Simulink等而付諸實現。有了這些創新工具,開發新設備所需的金錢成本和時間得以大幅降低,由於硬體和軟體還在持續精進提升,因此數位分身對於更為精細複雜的特性捕捉將有可能成真。

(本文由鈦思科技提供,作者Weston Johnson任職於Renoir Consulting LLC公司)