在制造业中,近年来制造现场所面临的问题发生了巨大的变化,对制造现场的自动化以及机械的高精度和高效率的需求越来越大。因此,制造业将会成为快速导入使用5G应用的产业之一。

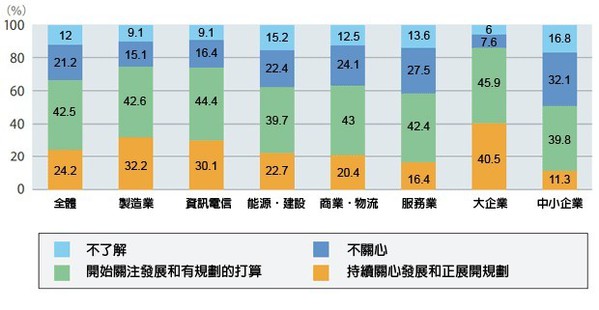

大多的产业新闻、或研究报告均相信,制造业将会是快速导入使用5G应用的产业之一。根据日本总务省的一份2020年情报通信白皮书数据显示,事实上也似乎是如此。在此产业报告中,区分了日本制造业、资讯通信业、能源基础建设、商业物流、服务业、大型企业和中小企业等七个族群,进行5G导入计画的调查,并将受访的回答区分为不了解、不关心、开始关注发展和有规划的打算,以及持续关心发展和正展开规划(图1)。

根据调查的结果显示,令人相当意外的是,回答「5G感兴趣与正展开规划」比例最高竟然是制造业,达到了32.2%高于资讯电信业的30.1%。而在规模方面,则是符合一般观点的大企业对于5G感兴趣的45.0%比例,远高于中小企业的11.3%。

| 图1 : 日本产业界对於5G导入计画调查(source:日本总务省;智动化整理) |

|

除了日本产业界对于5G导入计画调查探讨,其实全球大型制造工厂也正在快速的导入5G应用加值。从下面的几个例子可见制造业厂商积极经营布局智慧工厂的态势。

Bosch在工厂专用的环境下引入5G 物联通讯应用

德国汽车零件和电动工具大厂Bosch,是最早从德国监管机构BNetzA获得频谱许可证的公司之一,拿到了德国3.7-3.8 GHz频段的Local 5G运营权。 2020年底透过和NOKIA合作,已经在德国西南部斯图加特(Stuttgart)的费尔巴哈(Feuerbach)工厂导入5G行动通信系统企业网路(5G Campus)。

Bosch会选择Feuerbach工厂的原因在于:

1.在德国境内Feuerbach工厂的规模是数一数二的;

2.相当靠近Bosch内部研究机构和相关企业;

3.在全球,Feuerbach工厂是领先导入工业4.0的工厂之一。

这次Bosch在费尔巴哈(Feuerbach)工厂规划的5G行动通信系统企业网路,和4G相比,通讯速度提高了20倍,透过这样的高速通讯环境,可以让设备机器间直接且即时的进行交换数据。

紧接下来,Bosch更计画继Feuerbach工厂之后,在未来几个月内将5G行动通信系统企业网路再导入另一个位于斯图加特(Stuttgart)以西约20公里的伦宁根(Renningen) 工厂。参与这个项目的还有ABB、Erison、Orange等企业。

Bosch期望更进一步的透过导入5G通讯技术(5G Campus)来实现工业4.0。在未来,Bosch所有工厂生产环境的每个部分(地板、墙壁和天花板除外)都是可移动的、可相联的。工业机器、设备和车辆之间,都将通过5G变得更智慧化,并通过基于边缘运算和云分析,实现工厂能够根据需求进行动态生产调整。

| 图2 : Bosch透过5G行动通信系统企业网路,打造高效灵活的未来工厂。 |

|

利用模组化制造系统满足各种灵活的自动化作业需求

Bosch并且借助模组化制造系统的使用,更可在未来的生产制造提供多变灵活性,Bosch计画将该系统内建在具有标准化软硬体介面的平台上,例如点胶或测试等其它制程系统。无论是手动辅助作业平台、与协作机器人配合作业,还是自动化操作及运输作业,模组化制造系统都规划出适应各种灵活的自动化作业。

此外,还以无接触方式传输电力,而地板内安装了压力感测器,可以对作业人员进行辨识,以及测量生产线和机器设备的重量,或是发生非法进入时自动关闭机器设备。

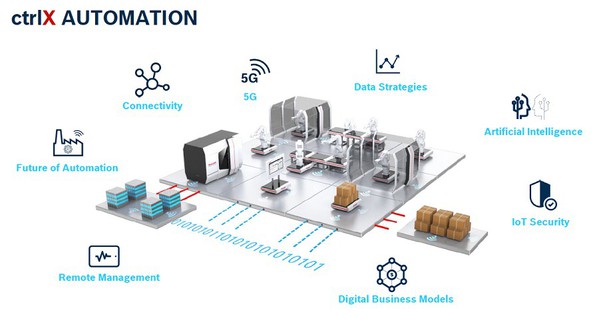

集团下的Bosch Rexroth更开发出自动化平台ctrlX AUTOMATION,来促进了软硬体的共同发展。 ctrlX AUTOMATION是目前市场上第一个开放式自动化5G平台,可支援用户使用Bosch Rexroth或协力厂商供应商提供的应用程式,客户也可自行开发并透过平台向其它用户开放。 ctrlX AUTOMATION能支援30多种通信介面和资料交换标准,并可相容各种程式设计语言(图3)。

| 图3 : Bosch Rexroth期望透过ctrlX AUTOMATION平台创建出未来工厂。 (source:Bosch Rexroth) |

|

DMG森精机正透过5G环境推动工厂的数位化转型

在制造业中,近年来制造现场所面临的问题发生了巨大的变化,包括实现变型、变数、混合生产、小量生产等,因此对制造现场的自动化以及机械的高精度和高效率的需求越来越大。为了解决这些问题,充分利用尖端技术提高生产效率,DMG森精机正在推动工厂的数位化转型(DX)。

因此DMG森精机和KDDI于2020年4月在DMG森精机的伊贺工厂设立新工厂,以及7月在东京全球总部建立5G环境。在这两个地方,将进一步推动开发利用具有高速、大容量、低延迟等特点的5G,为提高客户的生产效率做出贡献的解决方案。在与KDDI的合作计画中,DMG森精机将推出的「AI排屑方案」技术,透过AI的运算能力,以及5G的高速和大容量特性,在机床内部进行摄影,并且搜集大量影像资料,来推测出沉积切屑的位置和数量,并自动计算出清洗路径,达到最佳排屑效果。

DMG森精机利用5G通讯技术优势,不仅可以获得远端客户机床内部的高解析影像,还可以即时回传各种感测器资讯等大量资料。更准确地了解客户的情况。再透过这些资讯,进一步的提高技能与开发最佳的解决方案,来提高机器设备的效能。

除了KDDI外,森精机也和NTT通信进行5G IoT在无人搬运车的应用技术合作。利用NTT通信所建设超高速、多同时连接、低时延等特点的Local 5G环境来,针对无人搬运车上的协作机器人进行远距操控。透过获取高解析的位置资讯,和详细的操作资讯,来提高自动驾驶的准确性和安全性。

在本次合作中,是利用DMG森精机的伊贺工厂所申请的28GHz频段的实验测试许可,建立了Local 5G的网路,并观察和测量现场Local 5G的无线广播和通信品质,再进一步的透过Local 5G测试AGV的远端操控(图4)。

| 图4 : 森精机期待与NTT通信合作后,利用Local 5G达到智慧化远端操控的目标。 |

|

(source:森精机;智动化整理)

森精机正在开发的无人搬运车「WH-AGV5」,有高度的AI能力,可自行进行装拆套件、生产过程中物料的传送、变更、高混低量生产、24小时连续作业、人机共存的生产系统。同时因为独特的结构,适合机床作业环境,对机器人的移动和不平整的地面具有很高的地面稳定性。

通过此次测试,森精机希望利用5G超高速、多同时连接、低时延的特点,进一步提升无人搬运车的性能,与开发新的解决方案,例如在连接多个AGV和设备后,可以对整个工厂进行数位化监控。

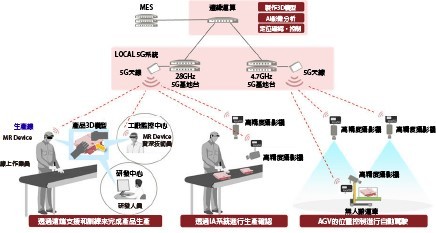

富士通透过Local 5G开发MR作业指导、AI影像分析和判断和AGV自动控制

富士通在网路设备制造基地大山工厂,开始启动现场作业自动化和远距支援的Local 5G系统,来实现智慧工厂。在此背景下,利用高解析影像、感测器资料等等巨量、庞大的资料,达到高效的技术转移、高精度、自动化的工作。为了实现这些目标,富士通根据无线电波的覆盖范围和使用情况,构建了Local 5G网路。

具体来说,Local 5G系统主要针对MR的工作训练和远端支援、AI影像分析和判断、利用AGV的位置控制进行自动驾驶等,三个方面实现自动化,达到提高效率(图5)。

以MR的工作训练和远端支援为例,在工厂的边缘计算环境中,建立出产品3D模型,并将3D模型和工作指令投射到MR设备上,让技术和开发人员可以远距指导和支援现场作业人员。并且利用Local 5G,将大量资料即时Feedback给MR设备,来提高效率。

| 图5 : 透过AI的运算能力来排除残屑的自动清洁喷嘴(source:森精机) |

|

而AI影像分析和判断方面,是利用边缘计算环境,与MES(制造执行系统)连结,再透过AI从多个高解析摄影机拍摄的装配工作的影像中,识别出操作者的手、零件箱、零件,根据程式判断是否从指定的零件箱中取出正确的零件,并安装在电路板上的正确位置。而这些判断的结果可以经由显示器和语音,即时回传给操作人员,确保工作的正确执行,达到节省检测的人力,和提高品质。

AGV的位置控制进行自动驾驶的实现自动化部分,富士通将安装在工厂内外AGV上的高解析摄影机的影像传输到低延迟的边缘计算环境中,通过人工智慧分析,高精度地识别AGV的三维位置并控制其行驶。这将使建筑物内,和建筑物间的运输业务、零件和产品的装卸自动化,进而降低运输成本。

新的Local 5G系统的另一个特点是利用独立的4.7GHz,和非独立的28GHz扩展频段系统(结合LTE设施实现5G通信)相结合。建筑物内和建筑物之间的零件和产品的运输系统,采用的是4.7GHz波段网路,因为无线电波范围较长,可和工厂内的AGV进行即时通信,实现高精度的位置测量和行程控制。

而作业员进行装配作业的现场,则是利用适合高频宽、大容量资料通信的28GHz波段网路,经由工厂内安装的大量高解析4K摄影机,所拍摄的产品和工作影像高速传输到边缘计算环境,由人工智慧对影像进行分析,并即时回馈作业员的动作是否正确。

5G IoT让传统日本模具制造业者浴火重生

在传统的日本模具制造业者,都是用算盘进行计算,但随着计算器和Excel等工具的发展,现在可以在短时间内进行计算,不会出现错误。这就是推动工厂数位化的代名词。如果不利用数位技术消除人类工作的浪费,把更多的精力放在创作、交流等只有人才能做的工作上,那么未来企业的发展将不可被期待。

曾连续6年亏损、濒临破产的模具制造商安田制作所,在被制造业咨询公司O2收购,且更名为IBUKI,并在模具制造开发过程中导入5G IoT后,不到一年时间就大幅提升营业成绩,而且恢复了盈利,员工人数也直线上升。

IBUKI创造了一个被称为「大脑模型」的网路结构系统-ORGENIU。 「大脑模型」的建立是通过详细采访工匠,了解某项加工故障的多种可能原因,以及需要哪些资讯来确定原因,然后提取的多种知识要素之间的联系视觉化。将工匠大师的技能知识化,并与人工智慧联系起来,将其技能传承下去。

传统上工匠们都是根据自我的经验,用直觉对模具进行修正。之所以凭直觉进行判断,是因为在成型过程中无法看到模具内部,有经验的匠师可以在看不见模具的情况下,了解模具内部的情况,包括树脂的运动。然后用自己的感觉去寻找问题的原因,并修改模具。这虽然是很好的技术诀窍,但缺乏直觉和经验的年轻工人是无法模仿的,而且技术的传承也非常困难。这种依靠直觉的方法还有一个问题,就是在很多情况下,修正并不是一次完成的,导致修正的次数很多。

物联网模具的诞生就是为了解决这些问题。通过在模具中的多个感测器,可以量化成型过程中模具内部发生的现象,并对其进行详细了解。例如用模具进行射出成型,需要根据填充塑胶的射出机的个体差异,和成型地点的温度、湿度、安装方法等环境差异来改变成型条件。这就意味着必须对多个条件进行微调,包括成型机气缸的温度、模具的温度和射出速度。

目前IBUKI所使用的5G IoT模具设计系统内建了ORGENIUS,而这套IoT模具系统设备是由村田机械所开发的,模具中内建了8个不同的感测器,包括位置、温度和压力感测器。在完成的模具中反覆浇注树脂、和成型试验,利用AI分析成型缺陷,与进行修正,包括翘曲、凹陷痕迹、焊接痕迹等。最终再将最完美的模具交付给客户。